Серед методів досліджень та оцінки якості сталевої продукції випробування на розтягування є найпопулярнішими. Цей спосіб визначення механічних характеристик металів відноситься до групи статичних і характеризує поведінку виробу під впливом навантажень, напрямок та значення яких суттєво не змінюються з часом.

Випробовуванням на розтяг піддаються практично всі види прокату зі сталі, незалежно від сфери їхнього подальшого застосування. Стандарти на товстий лист, гарячекатані та холоднокатані рулони, сортовий та фасонний прокат, арматуру та катанку, зварні та безшовні труби та іншу металопродукцію чітко обумовлюють допустимі значення характеристик міцності, які оцінюються шляхом такого впливу. А в будівельних та інших нормах проектування на основі цих показників оцінюються експлуатаційні характеристики готових конструкцій, деталей машин та агрегатів, будівель та споруд.

Стандарти України на виконання випробувань

До 2008 року в нашій країні використовувалася досить широка гама нормативно-технічної документації (НТД), в якій наводилися вказівки про те, як проводити випробування металів на розтягування. Серед них:

- ДСТУ 4131-2002 «Труби металеві. Методи випробування на розтяг за кімнатної температури»;

- ГОСТ 1497-84 «Метали. Методи випробувань на розтяг»;

- ГОСТ 11701-84 «Методи випробування на розтягнення тонких листів та смуг»;

- ГОСТ 10006-80 «Труби металеві. Методи випробування на розтяг».

У 2008 році їм усім на заміну прийшов гармонізований стандарт ДСТУ EN 10002:2006, який ґрунтувався на ідентичній європейській нормі у редакції 1991 року. При цьому вітчизняні органи стандартизації не стали сильно морочитися і з п'яти частин оригінального міжнародного нормативного документа гармонізували лише першу та п'яту, що описують випробування на розтяг металів та сплавів за кімнатної та підвищених температур. Три інші частини (про обладнання та його перевірку, навантаження та інші нюанси досліджень) наших експертів не зацікавили.

З 2020 року в Україні набув чинності новий гармонізований стандарт, ДСТУ EN 6892. Він замінив вищезгадану євронорму. Оригінал, EN 6892, налічує чотири частини, але в Україні теж впровадили тільки дві з них. В даний час у нас діють:

- ДСТУ EN ISO 6892-1:2022 «Металеві матеріали. Випробування на розтягування. Частина 1. Метод випробування за кімнатної температури»;

- ДСТУ EN ISO 6892-2:2020 «Металеві матеріали. Випробування на розтягування. Частина 2. Метод випробування за підвищених температур».

Європейські документи, що стосуються процесів випробувань за низьких температур та у середовищі рідкого гелію, «залишилися за бортом» вітчизняної системи стандартизації.

Не слід забувати і про те, що металопрокат, який виготовляється відповідно до вимог інших міжнародних та національних технічних норм, може піддаватися випробуванням за методиками та на обладнанні, що відрізняються від описаних у наведених вище ДСТУ. Тому, щоб уникнути помилок у визначенні якісних характеристик металу, споживачам і трейдерам слід детально вивчати НТД на продукцію, що постачається.

Сутність методу

Випробування на розтяг сталі мають таку широку популярність завдяки відносно простому виконанню тесту, легкості інтерпретації його результатів і можливості отримання відразу кількох вагомих характеристик в ході одного дослідження. Міцність на розтяг сталі оцінюється на спеціальних зразках:

- Механічно оброблені, циліндричної форми (переважно для сортової продукції, напівфабрикатів та плоского прокату великих перетинів);

- Механічно оброблені, плоскої форми (для тонколистової продукції та інших виробів невеликої товщини);

- Необроблені зразки, що є фрагментами готової продукції без додаткової механічної обробки (арматурний прокат, катанка, дріт та ін.).

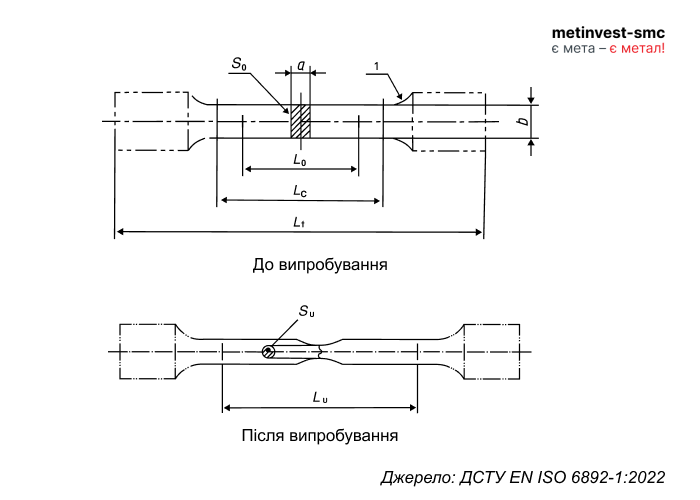

Циліндричні та плоскі зразки, крім основної робочої частини, мають спеціально підготовлені «головки» на кінцях для їхньої фіксації у захватах випробувального обладнання. Головними вихідними геометричними параметрами зразків є:

- Початкова розрахункова довжина – ділянка зразку, на якій визначатимуть видовження;

- Робоча довжина – частина зразку між ділянками для захвату/ головками, що має постійний переріз;

- Початковий діаметр (для зразків циліндричного типу) або початкова товщина робочої частини (для плоских зразків).

Зразки суворо стандартизовані, між їхніми основними розмірами існує певне співвідношення, яке варіюється залежно від вимог конкретного нормативного документа. Найчастіше використовуються п'ятикратні зразки (початкова розрахункова довжина вп'ятеро перевищує початковий діаметр) та десятикратні (розрахункова довжина в 10 разів більша за діаметр).

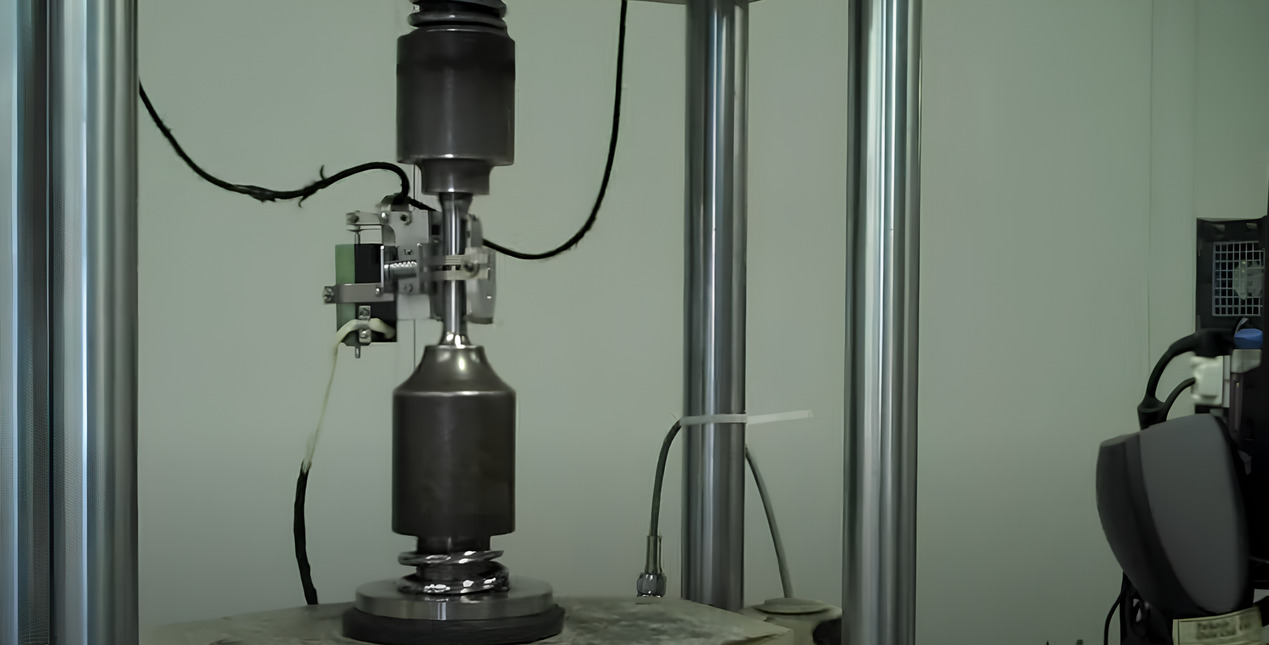

Для виконання тесту використовують спеціальні розривні машини з механічним або гідравлічним приводом. Багато машин є універсальними і можуть застосовуватися для інших видів механічних випробувань. Сучасні агрегати працюють у зв'язці з персональними комп'ютерами, що дозволяє повністю автоматизувати процес виконання розтягування та аналіз отриманих результатів. Ключовими вузлами механічної частини є приводний пристрій та силовимірювальний механізм. Силові характеристики розривної машини повинні з певним запасом перевищувати властивості міцності того матеріалу, який на ній випробовується.

Випробувальні зразки маркують, вимірюють та розмічують, після чого фіксують у захватах випробувальної машини. Один із захватів нерухомий, інший переміщується, забезпечуючи плавне розтягування та деформування зразку. Силовимірювач фіксує сили опору матеріалу в процесі розтягування. Випробування зразку на розтяг проводиться до моменту його розриву. Програмний модуль машини виконує розрахунок характеристик як у процесі випробування, так і відразу після його закінчення. Також під час дослідження автоматично формується діаграма розтягування у координатах «навантаження – абсолютне видовження».

Приклад обробленого зразку для випробувань на розтяг прямокутного перетину

У разі, якщо механічні випробування сталі на розтягування вимагають застосування підвищених та знижених температур, використовуються додаткові комплектуючі розривної машини: термостати та печі для рівномірного нагріву робочої частини зразка, кріокамери та судини з охолоджуючими середовищами для охолодження та підтримання негативної температури темплету під час випробування.

Властивості, які визначаються під час випробувань на розтяг

Всі властивості, які оцінюються при таких дослідженнях, можна розділити на три групи: міцнісні, пластичні та параметри в'язкості. Показники міцності характеризують опір матеріалу зразку деформації та руйнуванню. Пластичні показують здатність змінювати форму та розміри під навантаженням без утворення тріщин та розривів. Про рівень в'язкості матеріалу в даному випадку говорить питома робота пластичної деформації (робота, що віднесена до одиниці об’єму робочої частини), витрачена при розтягуванні зразка.

Ключові механічні властивості, що визначаються при розтягуванні

|

Показник |

Що означає |

У чому вимірюється |

|

Межа плинності фізична |

Найменше напруження, при якому зразок деформується без помітного приросту зусиль, що розтягують |

МПа; Н/мм2 (кгс/ мм2) |

|

Межа плинності умовна |

Напруження, при якому пластична деформація сягне 0,2% від робочої довжини зразку |

МПа; Н/мм2 (кгс/ мм2) |

|

Тимчасовий опір (межа міцності) |

Напруження, яке відповідає максимальному зусиллю, що передує розриву зразку |

МПа; Н/мм2 (кгс/ мм2) |

|

Модуль пружності |

Відношення приросту напруження до відповідного приросту видовження в межах дії пружної деформації |

МПа; Н/мм2 (кгс/ мм2) |

|

Відносне видовження після розриву |

Відношення значення приросту довжини зразку після руйнування до початкової довжини, що виражається у відсотках |

% |

|

Відносне звуження після розриву |

Відношення різниці початкової та кінцевої (найменшої в зоні руйнування) площі перетину зразку до початкової площі перерізу, що виражається у відсотках |

% |

Механічні властивості можуть автоматично визначатися програмним модулем випробувальної машини або розраховуватися вручну за отриманою діаграмою розтягування зразку. Тип діаграми залежить від структури та властивостей випробуваного матеріалу, відповідно змінюється і набір параметрів, який можна визначити.

Приклад технічних вимог до сталі

Як приклад розглянемо вимоги стандарту ДСТУ EN 10025-2 до показників міцності та пластичності сталей будівельного призначення найбільш популярних класів міцності S235 та S355.

Механічні властивості сталей S235 и S355 відповідно до ДСТУ EN 10025-2

|

Марка сталі |

Товщина прокату, мм |

Мінімальна межа плинності ReH, МПа |

Тимчасовий опір Rm, МПа |

Мінімальне відносне видовження на поздовжніх зразках, % |

|

S235JR, S235J0, S235J2 |

3…16 включ. |

235 |

360-510 |

26 |

|

16…40 включ. |

225 |

|||

|

40…63 включ. |

215 |

25 |

||

|

63…100 включ. |

215 |

24 |

||

|

100-150 включ. |

195 |

350-500 |

22 |

|

|

150-200 включ. |

185 |

340-490 |

21 |

|

|

200-250 включ. |

175 |

|||

|

250-400 включ. |

165 |

330-480 |

||

|

S355JR, S355J0, S355J2, S355K2 |

3-16 включ. |

355 |

470…630 |

22 |

|

16…40 включ. |

345 |

22 |

||

|

40…63 включ. |

335 |

21 |

||

|

63-80 включ. |

325 |

20 |

||

|

80-100 включ. |

315 |

20 |

||

|

100-150 включ. |

295 |

450…600 |

18 |

|

|

150-200 включ. |

285 |

17 |

||

|

200-250 включ. |

275 |

|||

|

250-400 включ. |

265 |

Як видно з представленої таблиці, регламентовані рівні міцності (тимчасовий опір та межа плинності) та пластичності (відносне видовження) залежать від товщини сталевого виробу: зі збільшенням габаритів мінімальні допустимі показники знижуються. Така тенденція зберігається не тільки для решти марок сталі за EN 10025, а й простежується в інших міжнародних та державних стандартах.