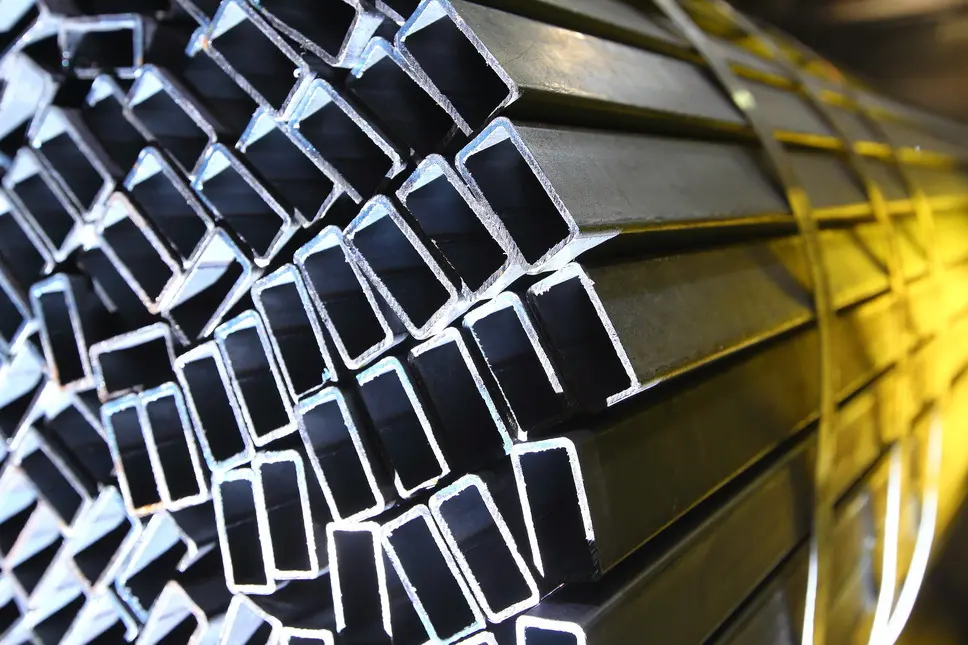

Ця стаття поповнює цикл, присвячений механічним випробуванням сталевої продукції. Для того, щоб ознайомитися з попередніми публікаціями, вам слід перейти за посиланням 1, посиланням 2 та посиланням 3. А цього разу ми познайомимося ближче із такою цікавою властивістю матеріалів як твердість.

Кожна людина в своєму житті стикається з нею, але далеко не всі розуміють, що вона означає та як оцінюється. При цьому твердість, незважаючи на те, що не є фізичною величиною й не має власної одиниці вимірювання, є важливим показником в багатьох галузях промисловості, який впливає як на технологічні властивості під час виготовлення металовиробів, так й на експлуатаційну стійкість готових конструкцій, інструментів і деталей.

Методи визначення твердості

Почнемо з термінології. Згідно з державним стандартом ДСТУ 2825, твердість – це здатність матеріалу чинити опір деформуванню та руйнуванню під дією місцевих контактних зусиль.

Простими словами твердість характеризує можливості виробу опиратися заглибленню в нього іншого, більш твердого тіла. Твердість оцінюють різними методами, в залежності від яких використовують неоднакові й неметричні порядкові шкали. Тому якщо ви поставите собі запитання «У чому вимірюється твердість металу», то однозначної відповіді на нього не знайдете.

Для виконання такого аналізу використовують спеціальні прибори – твердоміри, які відрізняються один від одного в залежності від призначення та застосованого методу оцінки. За силою навантаження та площею її впливу методи вимірювання твердості матеріалів поділяють на три основні види:

- Визначення мікротвердості – оцінка твердості окремих складових матеріалу (поверхневий шар, фазові або структурні елементи, включення тощо). Виконується під мікроскопом шляхом вдавлювання в поверхню алмазної піраміди малого розміру з мінімальним зусиллям (звичайно до 200 гс) із подальшим вимірюванням розмірів відбитку.

- Вимірювання твердості за малих навантажень (до 2-5 кгс) застосовується для надпластичних або надтвердих матеріалів. У першому випадку це запобігає руйнуванню виробу, у другому – пошкодженню вимірювального інструменту.

- Визначення макротвердості – вимірювання загальної твердості з використанням зусиль більших за 5 кгс. Після вимірювання на стаціонарних твердомірах на поверхні виробу звичайно залишається видимий відбиток розміром від долі міліметру до декількох міліметрів.

У більшості випадків способи визначення твердості засновані на вдавлюванні у поверхню досліджуваного матеріалу інденторів (від англійського indenter/ indentor, що позначає наконечник приладу/ інструменту) різного складу та форми. Зокрема на цьому принципі засновані найбільш популярні для металів та сплавів методи Роквеллу, Бринеллю та Віккерсу, а також принцип роботи дюрометрів Шору, які застосовуються для полімерів та продуктів їхньої вулканізації (ебоніт, гума та ін.).

Існують також й інші способи проведення випробувань на твердість, зокрема:

- Дряпанням/ шкрябанням. Така технологія використовується, наприклад, при визначенні відносної твердості мінералів за шкалою Мооса;

- За відскоком бойка, який падає з визначеної висоти. Такий алгоритм вимірювання закладений в переносних динамічних твердомірах, які призначені, перш за все, для «польової» роботи поза межами лабораторій механічних випробувань;

- UCI – ультразвуковий контактний імпедансний метод, що базується на визначенні зміни імпедансу у навантаженому акустичному перетворювачі в залежності від показників міцності матеріалу, з яким він контактує. Така схема роботи використовується як в портативних, так й в стаціонарних вимірювальних приладах. Вона дозволяє оцінювати твердість виробів складної форми незалежно від їхнього розташування у просторі.

Сьогодні ми не будемо заглиблюватися у «альтернативні» технології вимірювання, а зосередимося на основних лабораторних методах, які закладені у вітчизняні та міжнародні стандарти на технічні умови постачання сталевого прокату. Розберемося, як виміряти твердість металу за Роквеллом, Бринеллем і Шором, у чому відмінності цих способів і які основні помилки роблять люди у своїх спробах дізнатися твердість сталі.

Вимірювання твердості за Бринеллем

Метод Бринеллю – один з ключових способів тестування, за яким визначають твердість металів і сплавів. Донедавна в Україні вимоги до виконання такого випробування обумовлювалися у ГОСТ 9012-59 (СТ СЭВ 468-88) «Метали. Метод вимірювання твердості по Бринеллю». Але в 2019 році на території нашої країни цей документ був скасований, замість нього як національний стандарт прийнято інший – гармонізований ДСТУ EN ISO 6506 «Металеві матеріали. Випробування на твердість по Брінеллю» у чотирьох частинах, які описують як самі правила тестування, так й особливості перевірки випробувального обладнання та еталонних мір твердості. Нормативний документ розповсюджується на стаціонарні та портативні прилади для визначення твердості металів цим методом.

Принцип вимірювання полягає в наступному. Як індентер використовується полірована куля з твердого сплаву на базі карбіду вольфраму визначеного діаметру D (1; 2,5; 5 або 10 мм). Вимірювальна машина повинна мати відповідну атестацію й забезпечувати навантаження в межах від 9,8 Н до 29,42 кН. Тестовий зразок повинен мати товщину як мінімум у 8 разів більшу за глибину вдавлювання індентору. Поверхня повинна бути гладкою, очищеною від окалини, мастила та сторонніх домішок. Процес приготування зразку повинен мінімально впливати на якісні характеристики виробу.

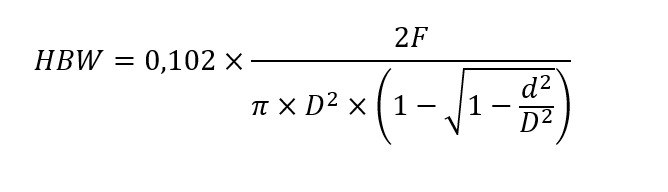

В ході випробування індентер вдавлюється в поверхню тестового зразку з визначеним зусиллям F. Після певної витримки навантаження знімають. На поверхні зразку залишається відбиток, який вимірюють у двох перпендикулярних напрямках. За цими вимірюваннями визначають середнє значення діаметру відбитку d у міліметрах. Твердість за Бринеллем визначається як відношення сили F в ньютонах до площі сферичного відбитку в мм2, помножене на константу 0,102:

Сучасні апарати для вимірювання твердості обладнані комп’ютерними модулями й дозволяють визначати твердість автоматично, з урахуванням розміру індентеру та індексу «сила - діаметр» (0,102 х F/D2). Перевірити твердість металу можна також за допомогою стандартних таблиць ДСТУ EN ISO 6506-4.

Вимірювання твердості за Віккерсом

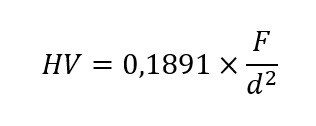

Методика визначення твердості чорних та кольорових металів і сплавів по Віккерсу базується на вдавлюванні алмазного індентору у вигляді правильної чотиригранної піраміди з кутом при вершині 136° у поверхню зразку під дією навантаження F, яке докладається протягом певного часу. Після зняття навантаження вимірюються діагоналі відбитку, визначається середнє їхнє значення d. Твердість за Віккерсом визначається як відношення прикладеної сили F, вираженої у ньютонах, до площі поверхні відбитку, вираженої в мм2. Після всіх перетворень рівняння твердості виглядає так:

Розрахунок можна виконувати за формулами або використовувати розрахункові таблиці, надані у відповідних стандартах та програмних модулях. У випадку вимірювання твердості на виробах з нерівною поверхнею в розрахунки потрібно включати поправочні коефіцієнти, які також вказуються в нормативній документації.

В Україні наразі діє ДСТУ EN ISO 6507 «Металеві матеріали. Випробування на твердість за Віккерсом». Стандарт складається з чотирьох частин, які описують методологію виконання тесту, перевірки обладнання та еталонів, а також вміщують таблиці значень твердості. ГОСТ 2999-75, який раніше був в нас ключовим стандартом на вимірювання твердості за Віккерсом, не діє з 2019 року.

Вимірювання твердості за Роквеллом

Це завжди був дуже популярний в наших краях метод визначення твердості чорних і кольорових металів та сплавів. Причина тому – відсутність необхідності вимірювання відбитків та використання складних формул та таблиць. Результат випробування отримують одразу у вигляді показника на шкалі. Головне – правильно встановити зразок й не переплутати індентер та навантаження.

Щоб зрозуміти, як визначається твердість сталі, слід звернутися до актуальних нормативних документів. До 2014 року цей спосіб оцінки регулювався радянськими ГОСТ 9013-59 «Метали. Метод вимірювання твердості за Роквеллом» та ГОСТ 22975-78 «Метали та сплави. Метод вимірювання твердості за Роквеллом при малих навантаженнях (по супер-Роквеллу)». Але з липня 2014 року в Україні було надано чинності гармонізованому стандарту ДСТУ ISO 6508 із скасуванням вищенаведених нормативних документів. Новий регламент складається з трьох частин, метод випробувань описаний у першій з них.

Метод Роквелла дозволяє виміряти твердість сталі та сплавів (як загальну, так і поверхневу). Як індентер в даному випадку можуть використовуватися алмазний конус або кульки малого діаметру, виготовлені зі сталі або твердих матеріалів. Вони обираються в залежності від шкали твердості та, відповідно, застосовуваних зусиль випробування (див. таблицю нижче). На відміну від двох попередніх методів оцінки, при визначенні твердості за Роквеллом ключовим показником (окрім докладеного зусилля) є не площа поверхні відбитка після зняття навантаження, а його глибина.

Шкали Роквелла за ДСТУ ISO 6508-1

|

Позначення шкали твердості |

Символ твердості |

Тип індентору |

Звичайний діапазон твердості |

|

A |

HRA |

Алмазний конус |

20-88 HRA |

|

B |

HRB |

Кулька 1,5875 мм |

20-100 HRB |

|

C |

HRC |

Алмазний конус |

20-70 HRC |

|

D |

HRD |

Алмазний конус |

40-77 HRD |

|

E |

HRE |

Кулька 3,175 мм |

70-100 HRE |

|

F |

HRF |

Кулька 1,5875 мм |

60-100 HRF |

|

G |

HRG |

Кулька 1,5875 мм |

30-94 HRG |

|

H |

HRH |

Кулька 3,175 мм |

80-100 HRH |

|

K |

HRK |

Кулька 3,175 мм |

40-100 HRK |

|

15N |

HR 15N |

Алмазний конус |

70-94 HR 15N |

|

30N |

HR 30N |

Алмазний конус |

42-86 HR 30N |

|

45N |

HR 45N |

Алмазний конус |

20-77 HR 45N |

|

15T |

HR 15T |

Кулька 1,5875 мм |

67-93 HR 15T |

|

30T |

HR 30T |

Кулька 1,5875 мм |

29-82 HR 30T |

|

45T |

HR 45T |

Кулька 1,5875 мм |

10-72 HR 45T |

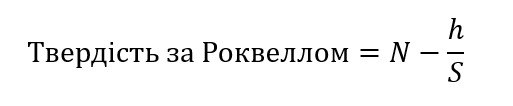

Загальна формула для розрахунку твердості за Роквеллом виглядає наступним чином:

де

h – постійна глибина відбитка за попереднім зусиллям випробування після зняття додаткового зусилля;

N та S – константи, які обираються в залежності від вимірювальної шкали.

Але, як я вже зазначив раніше, особливої потреби в цих розрахунках немає, оскільки число твердості за Роквеллом зчитують з екрану або механічної шкали вимірювального приладу.

Вимірювання твердості за Шором

В даному випадку мова йде про оцінку твердості металів за пружним відскоком бойка. Не слід її плутати із іншим методом Шору (з використанням дюрометрів), який застосовують для низькомодульних матеріалів.

Випробування можуть проводити на зразках, встановлених на столик приладу, й на великогабаритних виробах за допомогою знімної частини стаціонарних апаратів та портативних версій твердоміру. Під час вимірювання бойок визначеної маси з алмазним наконечником падає з певної висоти на поверхню, що досліджується. Висота його відскоку приймається за параметр твердості й оцінюється в умовних одиницях.

Слід зазначити, що дію ГОСТ 23273-78, який раніше регламентував в нашій країні умови випробувань металевих матеріалів на твердість методом пружного відскоку бойка по Шору, вже декілька разів скасовували та відновлювали. Наразі доля цього стандарту невідома.

Помилки при визначенні твердості сталі

Умови проведення випробувань готової металопродукції прописуються у відповідних нормативно-технічних документах (НТД) на їх постачання. Чітке виконання інструкцій, прописаних в стандартах зменшує вірогідність неправильної оцінки якості продукції. Але все ж таки помилки трапляються. У випадку з вимірюванням твердості їх можна узагальнити наступним чином:

- Вибір некоректного методу вимірювання на етапі оформлення замовлення або атестації продукції

Така ситуація може виникнути у двох випадках:

- коли визначення твердості не обумовлено стандартом на технічні вимоги до продукції і є додатковою вимогою клієнта. Неправильний вибір НТД на цьому етапі може бути пов’язаний з недостатньою інформованістю про властивості металовиробу, який закуповується, або про можливість застосування того чи іншого методу для вимірювання твердості конкретно цього продукту;

- коли під час приймання продукції був помилково обраний не той нормативний документ/ метод/ шкала. В такій ситуації, окрім неправильного показника твердості, існує ризик часткового або повного пошкодження вимірювального обладнання.

- Порушення умов встановлення та експлуатації вимірювального приладу

В нормативній документації прописано:

- яким чином обладнання для оцінки твердості монтується (для стаціонарних приладів) та в яких умовах може використовуватися (температура, вологість тощо);

- яким чином і з якою регулярністю відбувається атестація та перевірка точності апаратури та інструменту;

- яка послідовність дій під час проведення випробування й аналізу його результатів.

Нажаль, далеко не всі притримуються прописаних інструкцій, що призводить до суттєвих похибок в отриманих числах твердості та незадовільного технічного стану обладнання.

- Неналежна підготовка зразків та виробів для випробування

Перед тим, як визначити твердість сталі або іншого матеріалу, слід підготувати виріб. Випробування звичайно проводять на гладкій рівній поверхні без окалини, мастила та інших забруднень. Підготовку до тесту треба виконувати таким чином, щоб не вплинути на властивості сплаву шляхом деформування, нагрівання тощо.

Товщина випробного зразку повинна виключати можливість наскрізного продавлювання шару досліджуваного матеріалу й деформації поверхні з протилежного боку. Для неплоских виробів використовуються додаткові прилади їхньої фіксації, а в розрахунки твердості включають поправочні коефіцієнти.

- Неналежна якість інденторів

В тестуванні на твердість індентори є витратним матеріалом. Під час експлуатації на алмазних конусах та пірамідах із часом утворюються раковини, дрібні тріщини й інші дефекти. Сталеві кульки на додачу ще можуть деформуватися від некоректного застосування. Якщо не слідкувати за якістю індентору, все вищевказане спочатку призведе до суттєвих відхилень отриманих результатів від фактичної твердості виробів, а потім – до остаточної поломки наконечника, а можливо й самого приладу.

Тому спеціалісти, залучені до випробувань на твердість, зобов’язані регулярно перевіряти стан інденторів за допомогою оптичних приладів та виконувати перевірку показань твердомірів за еталонними мірами. Алмазні індентори після ремонту поліруванням можуть бути повторно використаними за умови повторної атестації їхньої якості. Результати вимірювання твердості, отримані з використанням пошкодженого індентеру, вважаються недійсними.

Твердість – важливий показник для багатьох сфер застосування. Кінцеве використання продукції обумовлює вимоги до цього показника. Наприклад, для сталевих виробів, призначених для механічної обробки, важливо, щоб твердість була невеликою й рівномірною. А для ріжучого та ударного інструменту й матеріалів, що працюють під впливом абразивного зношування, навпаки, твердість поверхні повинна бути максимальною. Тому важливим є забезпечення потрібного рівня властивостей металовиробів і гарантування отримання достовірних результатів тестування на твердість. Уважне слідування інструкціям, викладеним в діючих нормативно-технічних документах, дозволять це виконати якісно й без аварій.