Термічна обробка (ТО) є одним з найбільш ефективних методів впливу на метали та сплави з метою зміни їх механічних чи технологічних властивостей. Завдяки правильному вибору режимів температурного впливу можна, наприклад, суттєво підвищити експлуатаційну стійкість, покращити оброблюваність або скоригувати магнітні властивості виробів.

Загальна сутність та ключові параметри процесів термічної обробки вже були описані у статті нашого блогу. Сьогодні ж сфокусуємось на такому типу ТО як гартування металу. Це один із найпоширеніших видів високотемпературного впливу на структуру та властивості сплавів. У випадку з більшістю вуглецевих та низьколегованих сталей метою застосування цієї технології є підвищення їх міцності та твердості. У статті ми постараємося розібратися в тому, як відбувається процес загартовування сталі, які у нього бувають різновиди та як оцінити якість виконання такої термообробки.

Основи процесу гартування сталі

За своєю сутністю гартування сталі – це нагрівання до високих температур (вище критичних точок фазових перетворень), витримка за цієї температури та подальше інтенсивне охолодження зі швидкістю, що перевищує критичну.

В цьому місці треба надати декілька пояснень з термінології:

- За вмістом вуглецю сталі розділяють на доевтектоїдні (від 0,025% до 0,8%), евтектоїдні (біля 0,8%) та заевтектоїдні (від 0,8% до 2,14%). Вміст вуглецю та легування сталі є ключовими під час розробки та реалізації технологій ТО, в тому числі гартування.

- Критичні точки в сталі – це температури переходу з одного фазового стану до іншого при нагріванні або охолодженні. Ці температури залежать від конкретного хімічного складу сталі та відрізняються від марки до марки. При виборі режимів, за якими здійснюється гартування сталі, найважливішими є критичні точки:

- А1 – температура перетворення аустеніту на перліт при охолодженні (Ar1) та перліту на аустеніт при нагріванні (Ас1);

- А3 – температура переходу з аустеніту до фериту при охолодженні (Ar3) та навпаки при нагріванні (Ac3) для доевтектоїдних сталей, а такожпочаток виділення вторинного цементиту при охолодженні та кінець його розпаду під час нагрівання заевтектоїдних сталей (цю точку звичайно позначають як Acm).

- Якщо охолодження відбувається уповільнено, аустеніт, присутній у сталі вище температури А3, розпадатиметься за дифузійним механізмом на ферит і цементит. У випадку ж, коли швидкість охолодження настільки велика, що утворення фериту та цементиту не відбулося, перетворення аустеніту відбувається за бездифузійним (зсувним) механізмом, і він перетворюється на мартенсит – пересичений твердий розчин вуглецю в α-залізі.Саме ця структурна складова характеризує загартований стан сталі. А швидкість охолодження, що лежить на межі між дифузійним та зсувним механізмами фазових перетворень, називається критичною.

На діаграмі залізо-вуглець, що представлена у нашій минулій статті на тему термообробки, рівень температур А1 для сталей із різним вмістом вуглецю відповідає лінії PSK, а А3 – GSE.Однак слід враховувати, що дана діаграма показує фазові перетворення сполук заліза з вуглецем з різним їх співвідношенням і не враховує будь-які інші хімічні елементи у складі сталі. Тому для призначення параметрів термічної обробки слід користуватися іншими довідковими матеріалами, які враховують систему легування та наявність домішок у сплаві (наприклад, ізотермічними та термокінетичними діаграмами, побудованими для сталей конкретного хімічного складу).

Для багатьох сталей загартування не є кінцевою термообробкою. Часто для зняття внутрішніх напружень та зниження рівню крихкості матеріалів після такого високотемпературного впливу їх піддають відпуску – нагріванню та витримці при температурах нижче точки А1 (конкретну температуру обирають залежно від необхідного комплексу властивостей кінцевого виробу). Загартування та відпуск сталі широко застосовуються при виготовленні різального, штампового та іншого інструменту; деталей машин та механізмів, високонавантажених будівельних конструкцій тощо.

Важливими показниками сталі при такій термічній обробці є загартовуваність та прогартовуваність.

Загартовуваність – це здатність матеріалу підвищувати твердість при гартуванні. Вона в основному визначається вмістом у сталі вуглецю і значно меншою мірою – легуючими елементами.

Прогартовуваність - здатність сплаву формувати мартенситну (троосто-мартенситну) структуру на певну глибину. Вона визначається критичною швидкістю охолодження (стійкістю переохолодженого аустеніту), яка безпосередньо залежить від хімічного складу сталі. Леговані сталі мають більш високу стійкість аустеніту в порівнянні з вуглецевими, тому і прогартовуваність у них вища.

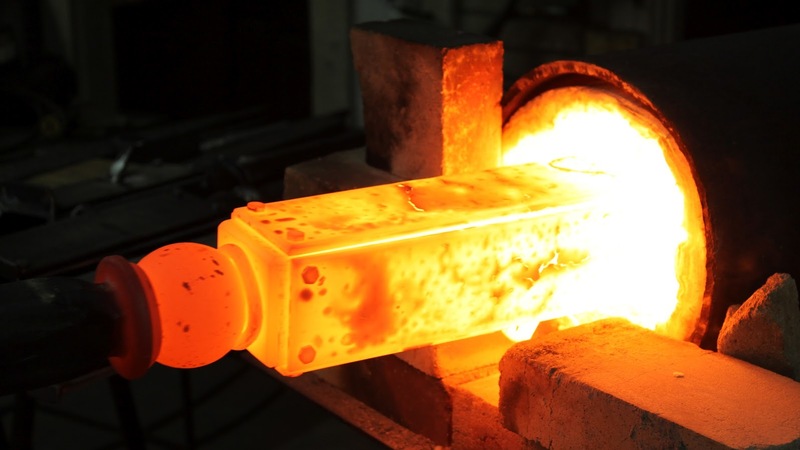

Перед тим, як проводиться гартування сталі, вироби нагрівають до потрібних температур. Для цього можуть використовуватись електричні та полум'яні печі, індуктори та інші нагрівальні прилади. Оскільки під час нагрівання можливе суттєве окислення та зневуглецювання поверхневих шарів, на цьому етапі часто застосовують захисне газове середовище. З метою збереження поверхні деталей та інструменту також досить широко використовується нагрівання сталі у вакуумі та в розплавлених солях.

Способи гартування сталі

Види гартування варіюються залежно від обраних температур, тривалості витримки при нагріванні, параметрів охолодження та гартувальних середовищ. Найбільш популярною технологією такої ТО є повне безперервне гартування сталі в одному охолоджувачі. Вона відбувається тоді, коли виріб:

- Нагрівається до температури аустенітизації вище точки А3;

- Витримується за цієї температури стільки часу, скільки потрібно для наскрізного прогрівання та закінчення всіх фазових перетворень (при цьому витримка також не має бути надто довгою, інакше відбудеться небажане зростання зерна аустеніту);

- Охолоджується зі швидкістю вищою за критичну з утворенням мартенситної структури.

У тому випадку, коли нагрівання сталі виконується в інтервал температур між точками А1 та А3, повної аустенітизації не відбувається і при подальшому швидкому охолодженні кінцева структура складається не тільки з мартенситу. Таке гартування називається неповним. Для доевтектоїдних сталей гартування з міжкритичного інтервалу особливо не застосовують (окрім вузькоспеціалізованих використань), оскільки в цьому випадку структура після ТО складається з мартенситу та пластичного фериту, який зберігся при нагріванні, що негативно позначається на міцності та твердості термообробленого виробу.

У той самий час продукцію, виготовлену з заевтектоїдних сталей, найчастіше піддають саме неповному гартуванню з міжкритичного інтервалу. По-перше, це допомагає уникнути надмірного збільшення розміру зерна, яке негативно впливає на міцність. По-друге, під час такого нагріванняв структурі зберігається вторинний цементит, і після того, як гартування стали завершиться, у її складі будуть мартенсит та карбіди високої твердості.

Способи охолодження сталі

Охолодження повинно забезпечити отримання мартенситної структури без розтріскування, короблення та деформацій виробу (адже це саме те, для чого потрібне гартування сталі). При цьому важливо швидко остудити матеріал до температури початку мартенситного перетворення, а потім плавніше пройти до точки його закінчення. Основними гартівними середовищами є вода, водо-повітряна суміш, мінеральні олії, водні розчини солей та лугів, а також різноманітні полімерні склади. Вибір гартувального середовища залежить від ступеню легування сплаву, призначеної технології ТО та необхідного комплексу механічних властивостей, який повинен мати загартований метал. Крім вже згаданого безперервного гартування в одному охолоджувачі, в промисловості широко використовуються й інші методи, що комбінують охолоджуючі середовища та тривалість знаходження виробів у них. Найбільш популярні режими, за якими здійснюється термічне загартовування сталі, представлені в таблиці нижче.

Деякі різновиди гартування сталі

| Вид гартування | Охолодження | Особливості методу |

|---|---|---|

| Безперервне гартування | Один охолоджувач (вода, олія, розчини полімерів, солей, лугів та ін.) | Найпростіший тип загартовування Може викликати значні деформації та внутрішні напруження; часто не підходить для виробів складної форми та високолегованих сплавів |

| Переривчасте гартування | Швидке охолодження у воді до температури початку мартенситного перетворення, після чого виріб переносять в інший охолоджувач (масло, повітря та ін.), де остуджують до кімнатної температури | Зменшуються внутрішні напруги та жолоблення |

| Ступінчасте гартування | Охолодження в середовищі, нагрітому до температури вище початку мартенситного перетворення (180-250°С), після чого виріб переносять на повітря | Перетворення відбувається неповністю, зберігається велика кількість залишкового аустеніту. Немає значних об'ємних змін і короблення, низька ймовірність появи тріщин |

| Гартування з самовідпуском | Охолодження переривають на етапі, коли в серцевині зберіглася певна кількість тепла. За рахунок тепла серцевини загартована поверхня виробу прогрівається, відбувається відпуск (самовідпуск) | Висока твердість поверхні та в'язка серцевина. Технологія застосовується для ударного інструменту (молотки, зубила, керни та ін.) |

| Ізотермічне гартування | Аналог ступінчастого гартування з більш тривалою витримкою за температур вище початку мартенситного перетворення | Розпад аустеніту з утворенням нижнього бейніту замість мартенситу та збереженням частки залишкового аустеніту. Висока міцність при достатній в'язкості, що часто необхідно у виробах складної форми |

Для більш повного розпаду залишкового аустеніту в загартованій сталі деякі вироби можуть обробляти холодом, при цьому вони охолоджуються до негативних температур. Більш сильне охолодження до наднизьких температур (наприклад, у середовищі рідкого азоту при мінус 196°С) називають криогенною обробкою. Такий вплив може призводити до зростання внутрішніх напружень, тому після нього обов'язково проводять відпуск. Обробка холодом часто застосовується для високолегованих сталей, у структурі яких зберігається значна частка аустеніту, а також для вимірювальних інструментів, в яких фазові перетворення при експлуатації неминуче призведуть до збільшення похибки вимірювання.

Поверхневе та наскрізне гартування сталі

Люди, не пов'язані професійно з термічною обробкою, часто плутають поняття «повне гартування сталі» та «наскрізне гартування». Повне гартування сталі ми вже розглянули вище, воно передбачає нагрівання сталі вище точки А3, що призводить до повної аустенітизації її структури.

Наскрізне загартовування передбачає утворення мартенситних структур у всьому перерізі виробу. Таким чином, при наскрізному гартуванні міцність і твердість сталі ідентичні у всіх точках термообробленої продукції (за умови рівномірного розподілу хімічних елементів та якісно виконаної ТО).

Коли від деталі вимагається висока твердість поверхні при достатній в'язкості серцевини (наприклад, при значних ударних та динамічних експлуатаційних навантаженнях), часто застосовують різні методи поверхневого загартовування. В цьому випадку швидкому нагріванню до температури вище точки А3 (струмами високої частоти, лазером, полум'ям, в електролітах тощо) і подальшому швидкому охолодженню піддають тільки поверхню. Таким чином, зовнішній шар буде загартований з утворенням високоміцного мартенситу, проміжні зони отримають неповне гартування, а серцевина збереже первинну структуру та властивості.

Основні етапи технологічного процесу гартування сталі

Набір гартувального обладнання залежить від масштабів виробництва та виду продукції. Однак у загальному випадку він представлений такими компонентами:

- Агрегати для нагрівання під загартовування (електричні та полум'яні печі, індукційні та лазерні установки тощо);

- Обладнання для охолодження (гартівні баки з маслом/ водою/ розчинами солей, гартувальні преси, ролико-гартувальні машини та ін.);

- Агрегати для відпуску (переважно печі);

- Контрольно-вимірювальні прилади для фіксації параметрів та керування процесом ТО;

- Устаткування для контролю якості термообробленої продукції.

Нагрівання під загартування може бути поштучним або садком, що складається з декількох виробів. Піч перед завантаженням повинна бути доведена до необхідної температури (якщо інше не передбачено технологією). Головна умова на цьому етапі – забезпечити ефективну циркуляцію повітря та рівномірне прогрівання всіх частин продукції. Часу витримки за цієї температури має бути достатньо для повного перебігу фазових та структурних перетворень.

Охолодження після нагрівання також виконується індивідуально або кількох продуктів одночасно (якщо це дозволяє наявне обладнання та рівень технології). Перенесення сталевого виробу з печі в охолоджувальне середовище має бути максимально швидким, щоб уникнути сильного переохолодження нижче критичних точок та утворення небажаних структур. Під час охолодження для рівномірного прогартовування деталі важливо забезпечити ефективну циркуляцію гартівних розчинів. Температура рідини також має бути в межах допустимих діапазонів (залежить від виду охолоджувача).

Багато видів сталевої продукції вимагають після гартування обов'язкового виконання відпуску для зняття внутрішніх напружень і надання структурі кінцевого складу. Температура відпуску залежить від хімічного наповнення сталі та необхідного комплексу властивостей кінцевого виробу. Часовий інтервал між гартуванням і відпуском має бути невеликим, щоб у деталі не почали утворюватися тріщини та інші дефекти.

Зміна властивостей сталі при гартуванні

Для вуглецевих та більшості легованих сталей гартування є зміцнюючою термообробкою. У результаті відбуваються бездифузійні фазові перетворення з утворенням мартенситу. Мартенсит – це міцна та крихка складова, що має характерну голчасту мікроструктуру.Відповідно, сталь, що пройшла загартовування, набуває високої твердості, зносостійкості та міцності. Для усунення підвищеної крихкості більшість сталевих продуктів після гартування піддають відпустці. Під час відпуску загартованих виробів відбувається коригування структури та властивостей. Відпуск – фінальна термообробка, яка повністю або частково знімає внутрішні напруження та надає продукції кінцевих механічних характеристик. Залежно від температури, яка маєнайбільший вплив на структуру та властивості сталі, розрізняють такі види відпуску:

- Низький (150-200°С, рідше до 250°С) – знижує внутрішні напруження, перетворює мартенсит загартування на відпущений, трохи покращує в'язкість, але зберігає високу твердість та зносостійкість;

- Середній (350-500°С) - забезпечує високу пружність, релаксаційну стійкість, часто застосовується для штампів, пружин та ресор;

- Високий (500-680°С) – формує структуру сорбіту відпуску, що має найкраще співвідношення в'язкості та міцності сталі.

Швидкість охолодження після відпуску також є важливою. При повільному охолодженні більшою мірою знижується залишкова напруга, а швидке охолодження після високого відпускання, навпаки, може сприяти виникненню нових. Тим не менш, леговані сталі, які мають схильність до відпускної крихкості, після високого відпуску обов'язково піддають прискореному охолодженню.

Контроль якості після гартування сталі

Для того, щоб оцінити результат виконання гартувальних операцій, можуть застосовуватися різні руйнівні та неруйнівні методи випробувань, а також мікроструктурний аналіз. Одним з найпростіших та оперативних способів оцінки якості загартованого виробу є вимірювання твердості. Обладнанням для цього виступають стаціонарні та переносні твердоміри Роквелла, Бринеллю, Віккерса та ін. Значення твердості одразу відображається на механічних шкалах або електронних панелях приладів. Це дозволяє відразу, без будь-яких перерахунків і довгого очікування зрозуміти, чи досягнуті показники, характерні для загартованої структури, у різних зонах виробу.

Якщо ж потрібні детальніші дослідження, можуть відбиратися зразки для випробувань на розтяг, темплети для оцінюваннямакро-та мікроструктури за допомогою оптичних приладів тощо. Для продукції за національними та міжнародними стандартами, що серійно постачається в стані після гартування або гартування з відпуском, нормативні документи в обов'язковому порядку обумовлюють як необхідний набір параметрів якості, так і методики, відповідно до яких повинні виконуватися такі дослідження.

Поширені помилки при загартовуванні металу та запобігання їм

Невідповідність результатів гартування (чи то незадовільна твердість, короблення, розтріскування або ще щось) найчастіше пов'язана з одним з двох моментів:

Некоректний вибір параметрів гартування й відпуску на стадії розробки технології:

- Температури нагрівання під загартовування (надто висока чи занизька);

- Тривалість витримки під час нагрівання (закоротка для протікання всіх фазових перетворень або навпаки занадто довга, що приводить до зростання зерна аустеніту та зневуглецюванню поверхні);

- Охолоджуючого середовища та його робочих параметрів (наприклад, призначення водяного охолодження при загартовуванні високолегованої сталі призведе до різкого зростання внутрішніх напружень та розтріскування виробу);

- Умов відпуску після гартування (неправильний вибір температури призведе до отримання невідповідної структури та властивостей);

- Розміщення виробів під час нагрівання або охолодження, а також інших нюансів технології.

- Неправильна реалізація призначених параметрів ТО:

- Порушення параметрів нагріву (невитримані температури та часові інтервали витримки);

- Неякісне охолодження (наприклад, відсутність циркуляції охолоджувача або переміщення виробу, висока температура розчину, що знижує його охолоджувальну здатність тощо);

- Несвоєчасна чи некоректна реалізація відпуску (довге вилежування виробів між гартуванням та відпуском, порушення режимів) тощо.

Щоб уникнути помилок при розробці параметрів термічної обробки, необхідно користуватися довідковими даними та дотримуватися вимог нормативно-технічної документації на продукцію. Перевірити коректність призначених режимів можна за допомогою ізотермічних і термокінетичних діаграм для сплавів аналогічного або близького хімічного складу. Для контролю та управління загартуванням на етапі реалізації призначених технологічних режимів слід задіяти контрольно-вимірювальні прилади, автоматизовані системи та інше обладнання. Регулярне навчання термістів також є обов'язковим.

У разі отримання незадовільних результатів деякі стандарти допускають повторну термічну обробку (часто після повного відпалу виробу). Однак у багатьох випадках загартована деталь з невідповідною твердістю або незворотними дефектами (тріщинами, деформаціями тощо) не підлягає подальшій переробці та бракується. Такі випадки потребують детального аналізу з метою коригування умов термообробки та виключення подібних ситуацій надалі.