Якщо вас зацікавила тема «озеленення» металургійної галузі, і ви прочитали дві попередні статті (якщо ні, то ось вони: 1) Металургія майбутнього. Сучасні тренди і напрямки розвитку та 2) Шляхи розвитку «зеленої металургії». Пряме відновлення заліза), тоді продовжимо. У сьогоднішній публікації розглянемо основні способи виробництва сталі, що існують у світі зараз. А також ознайомимося з деякими технологіями та інноваціями, які планується впровадити в цю частину процесу одержання сталевої продукції для того, щоб знизити вуглецевий слід.

Ключові технології виплавляння сталі

Не будемо дуже заглиблюватися в історію процесів одержання сталі, оскільки вона налічує понад 3,5 тисячі років (найдавніші зразки сталевих виробів були знайдені при розкопках у сучасній Туреччині, вони датуються 1800 роком до нашої ери). Відмітимо, що завдяки багатовіковому вдосконаленню металургійних технологій сучасна промисловість має численні методи виробництва сталі, що дозволяють отримувати продукт з різними якісними характеристиками. Сьогодні ми не розглядатимемо якихось вузькоспеціалізованих способів типу електрошлакового переплаву або порошкової металургії (хоча, повірте, там теж дуже багато цікавого). Розглянемо процеси виплавки, що наймасовіше застосовуються у світовій практиці для отримання вуглецевих та легованих сталей.

Виробництво сталі у кисневих конвертерах

Наразі майже 2/3 світової виплавки припадає на киснево-конвертерний спосіб виробництва сталі. Сталь отримують з рідкого чавуну в конвертері з основним футеруванням і продуванням киснем (продування може бути зверху, знизу або комбінованим). Вихідні матеріали для виробництва сталі цим методом - рідкий передільний чавун, металобрухт, шлакоутворюючі (вапно, плавиковий шпат, залізна руда, боксити та ін.). Подачу кисню закінчують тоді, коли вміст вуглецю в розплаві відповідає заданому.

Загальна тривалість плавки в конвертерах становить 30-60 хвилин. Після цього конвертер нахиляють, випускаючи сталь у ківш через льотку. При цьому можуть одночасно вводитися розкислювачі та легуючі добавки, але в більшості випадків основне доведення сталі після виплавки в конвертерах здійснюють на агрегатах позапічної обробки, якими найчастіше виступають установки «ківш-піч» (УКП) та вакууматори.

Виробництво сталі в електричних печах

Другий за популярністю метод отримання стали зараз - електричний (близько 1/3 світової виплавки). Електропечі – це спеціалізоване електротермічне обладнання, яке перетворює електричну енергію на теплову. Такі агрегати використовуються не тільки для виготовлення вуглецевих та низьколегованих марок, але й для виплавляння спеціальних високолегованих сталей, кольорових сплавів тощо.

Основний обсяг виробництва припадає на дугові сталеплавильні печі (ДСП), у яких матеріал розплавляється за допомогою теплоти, що надходить від електричної дуги та внаслідок теплообміну з електродами. Такі печі відрізняються низьким споживанням електроенергії та високою продуктивністю – цикл плавки триває 40-55 хвилин (36-40 плавок на добу). Основна сировина для виробництва сталі у ДСП виступає металевий брухт (в останні десятиліття – ще й залізо прямого відновлення DRI/ HBI). Однак сучасні агрегати також можуть ефективно працювати за наявності в шихті близько 30% рідкого чавуну.

Значно менша частка виплавки електросталі припадає на індукційні печі. Вони мають менші ємність, продуктивність і стійкість футеровки в порівнянні з ДСП. Однак, внаслідок відсутності електродів та електричних дуг, індукційні печі дозволяють отримувати сплави з низьким вмістом вуглецю та газів. При цьому забезпечується точне регулювання температури, високий електричний ККД та мінімальне вигоряння легуючих добавок. Наразі таке обладнання переважно використовується при виготовленні високоякісних легованих сталей та спеціальних сплавів, а також як обладнання ливарних цехів та профільних лабораторій, де обсягів виплавки недостатньо для того, щоб ефективно застосовувати виробництво сталі в дугових печах.

Виробництво сталі в мартенівських печах

Так-так, я не помилився. Мартенівський процес та його похідні все ще застосовуються сучасною металургією для одержання сталі. Спосіб, який ще в XIX столітті вирішив проблему використання чавуну змінної (і не досить високої) якості при виплавці сталі, до 60-х років минулого століття був базовим сталеплавильним методом. Він був відносно простий щодо організації контролю та управління плавкою. Більш детально історію створення та розвитку процесу виробництва сталі в мартенах можна вивчити у нашій статті.

У другій половині XX століття бурхливий розвиток набув більш продуктивний процес киснево-конвертерного виробництва сталі. Внаслідок цього технології, засновані на винаході П'єра-Еміля Мартена, почали поступово втрачати свої позиції у світовому масштабі. Проте кілька мартенівських цехів досі функціонують в Україні, СНД та Східній Європі (можливо ще десь у горах Китаю, але хто ж там зізнається 😊). Виробництво сталі в мартенах здійснюється на поді полум'яної відбивної печі шляхом окислювальної плавки завантажених у піч матеріалів - чавуну, сталевого брухту, залізної руди та флюсів. Металева частина шихти складається з рідкого чавуну (55-75%) та металобрухту. Повний цикл виробництва сталі в мартенівській печі становить 6-8 годин. При збільшенні частки металобрухту загальний час перебігу процесу зростає.

Екологічні ініціативи у сфері виробництва сталі

Як вже зазначалося в попередніх статтях, ефективна боротьба за «зелену металургію» має бути послідовною та охоплювати всі етапи виробництва металопродукції. Якщо просто скоротити обсяги виплавляння чавуну (як основного «шкідника екології» в ланцюжку виробництва сталі) і не запропонувати нічого на заміну, це призведе лише до одного – подорожчання кінцевого продукту через його дефіцит. І далеко не факт, що при цьому покращиться екологічна ситуація на планеті, оскільки люди почнуть шукати шляхи, як оперативно компенсувати нестачу за рахунок доступних альтернатив. А ми вже обговорювали, що кількість заліза прямого відновлення, яка випускається в світі, просто не здатна покрити всю потребу сталеливарної галузі. Тому політика щодо зниження вуглецевого сліду потребує комплексного підходу та вивірених рішень.

У частині сталеплавильного переділу найбільш перспективними напрямками з погляду підвищення енергоефективності процесів та зниження негативного впливу на довкілля виглядають такі:

- Зниження споживання чавуну під час виготовлення сталі за рахунок:

- Збільшення долі ДСП замість кисневих конвертерів;

- Збільшення долі брухту та заліза прямого відновлення у всіх діючих сталеплавильних процесах;

- Повна відмова від мартенівського виробництва.

Частково сюди можна віднести й розвиток технологій безперервного розливання сталі, зокрема їхнього поєднання з процесами гарячої деформації (ливарно-прокатні модулі). Але оскільки це вже наступний етап виготовлення сталевих виробів, про нього ми поговоримо в майбутніх статтях.

Мартени під забороною

Причина такого негативного ставлення екологів до «лампової класики» в сталеплавильних технологіях – мартенівського процесу – полягає у самій його технічній сутності. Отримання залізовуглецевого сплаву в мартенівській печі неможливе без подачі палива. А в якості палива зазвичай використовуються вуглеводні:

- природний газ (метан CH4);

- доменний газ – побічний продукт доменного виробництва чавуну, що є складною сумішшю з чадного газу СО, вуглекислого газу СО2, водню, метану, азоту тощо. У мартенах доменний газ також може використовуватися разом з коксовим (горючим газом, що утворюється під час виготовлення коксу).

Паливо згоряє у робочому просторі печі, газова фаза бере участь у окислювальних процесах. Доменний і коксовий гази мають значно меншу калорійність у порівнянні з природним, тому їх використовують у більших кількостях (крім того, зважаючи на меншу теплоту згоряння, вони вимагають попереднього підігріву). Додаємо сюди в рази більшу порівняно з конвертерами та електропечами тривалість мартенівської плавки – і отримуємо не самий економічний та екологічний процес, який системно викидає парникові гази в атмосферу.

Насправді роботи з заборони даного способу виплавки почалися вже досить давно. Багато національних та міжнародних стандартів вже кілька десятиліть не допускають застосування мартенівського способу при виготовленні металопродукції. Зокрема, європейський EN 10025 на сталь будівельного призначення (відповідно до якого випускаються такі марки як S235JR, S355J2, S460NL та багато інших) запровадив таку заборону з 2004 року, його український аналог ДСТУ EN 10025 – з 2007-го. Також обмеження запроваджуються на законодавчому рівні різних країн. Наприклад, в Україні дозвіл на використання мартенівської технології (її також називають процесом Сіменса-Мартена) діє до 2027 року, після чого, ймовірно, подовжений не буде.

Чавун та його альтернативи

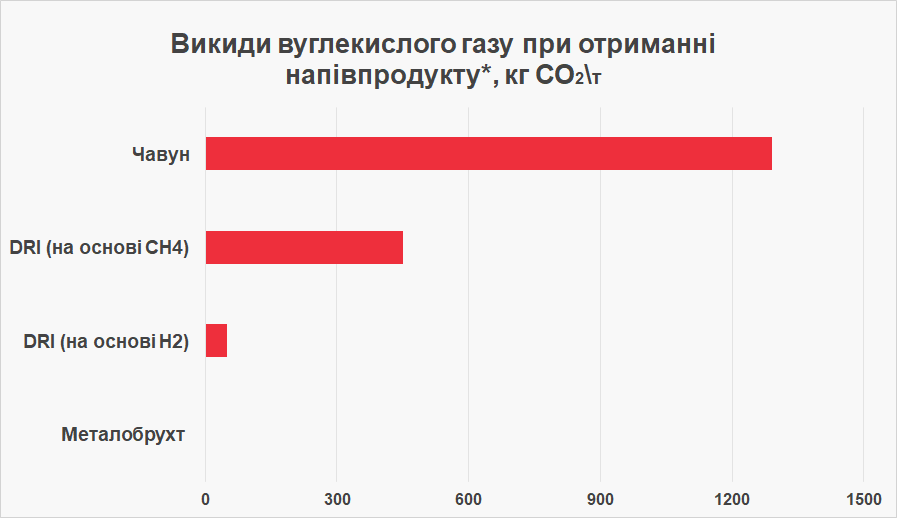

Чавун (рідкий або чушковий), як і раніше, є ключовою сировиною при виплавці сталі. Однак давайте подивимося на малюнок нижче, де представлений рівень викидів вуглекислого газу при отриманні 1 тони залізовмісної сировини для наступного сталеплавильного переділу.

* Дані Primetals Technologies

* Дані Primetals Technologies

Вражає, правда? А якщо до загальної картини додати факт про те, що за період 1950-2022 р.р. обсяг виплавки сталі зріс у 10 (!) разів - з 189 млн. т до 1,9 млрд. т - масштаб проблеми промальовується ще чіткіше. Так, останніми роками темпи зростання сталевого виробництва сповільнилися, але, гадаю, і досягнутого рівня цілком достатньо, щоб спільно з рештою промислових забруднювачів згодом створити «парниковий колапс». Тому зменшення кількості чавуну на етапі виготовлення сталі так само безпосередньо впливає на «озеленення» чорної металургії, як і заміщення доменного процесу альтернативними способами отримання заліза.

Найкращими замінниками чавуну наразі є залізо прямого відновлення (DRI – direct reduced iron) та металобрухт. Про перше ми докладно говорили у попередній статті, тому цього разу зупинятись не будемо.

У найближчій перспективі зниження обсягів використання чавуну планується за рахунок збільшення частки електросталі (зараз електросталеплавильний метод та конвертерне виробництво сталі мають співвідношення 1:2, до 2050 року воно за прогнозами має змінитися на 9:11) та підвищення кількості брухту у шихті при отриманні сталі. Звичайно, обидва ці напрямки вимагають більш широкого застосування сталевого брухту. А це, у свою чергу, вимагає вирішення низки питань, пов'язаних як з отриманням та підготовкою металобрухту, так і безпосередньо з виплавкою сталі, серед яких:

1. Наявність вільних обсягів сталевого брухту. Оскільки в останні десятиліття кількість сталі, що виплавляється у світі, безперервно зростала, очікується, що і формування брухту буде пропорційним. Проблема у тому, що ці процеси дуже нерівномірні в географічному плані – основна частка приросту зараз припадає на Китай. Тому нові способи виплавляння сталі та ширше використання металобрухту вимагають реалізації заходів щодо забезпечення доступу до цієї сировини в тих регіонах, де історично її не вистачало (а зі скороченням обсягів чавуну, цей брак лише загостриться). Інакше «правила гри» стануть абсолютно нерівними.

2. Якісні характеристики металобрухту. Далеко не всі залізовмісні відходи можна використовувати у процесі виплавляння сталі. Вони повинні бути:

a. певного розміру (надмірно великі шматки довго проплавляються, занадто дрібні - вигоряють);

b. з мінімальним рівнем домішок кольорових металів (за винятком легованих сталей та спеціальних сплавів, де вони є обов'язковими компонентами, такі добавки є небажаними та суворо обмежуються стандартами);

c. з мінімальною забрудненістю неметалевими включеннями (пил, бруд, сміття різного походження).

Для вирішення цієї проблеми потрібно розширювати потужності з брухтозаготівлі, а також розвивати технології сортування та підготовки сталевого брухту до подальшої переробки.

3. Коригування технологій виплавки сталі. Електросталеплавильний процес з самого початку розроблявся з прицілом на переважне використання металобрухту, тому тут особливих питань немає. А ось при конвертерному виплавлянні кількість твердих шихтових компонентів завжди строго лімітувалося з метою забезпечення оптимальних параметрів виробництва. Цей спосіб не використовує додаткового палива, сталь отримують шляхом продування розплаву киснем, тому зміна балансу сировинних матеріалів вимагатиме серйозних коригувань виробничих режимів, таких як:

- Підвищення температури рідкого чавуну, який і надалі братиме участь у конвертерній плавці;

- Виконання підігріву металобрухту, DRI, феросплавів та інших компонентів перед їхнім завантаженням у конвертер (як варіант – розплавлення твердих шихтових матеріалів в електропечі перед конвертерною плавкою);

- Виключення теплових втрат на всіх етапах виробництва сталі, зменшення кількості шлаку та інші заходи.

Загалом, як видно з наданої вище інформації, у металургів дуже багато напрямків для активної діяльності на шляху до «нульового вуглецевого сліду». Перелічені заходи зовсім не є вичерпними, а багато з них тягне за собою серйозні зміни у взаємопов'язаних процесах. Окремим питанням є забезпечення всіх нових «зелених» металургійних технологій такою самою екологічно чистою енергією та паливом, які не матимуть негативного впливу на довкілля.