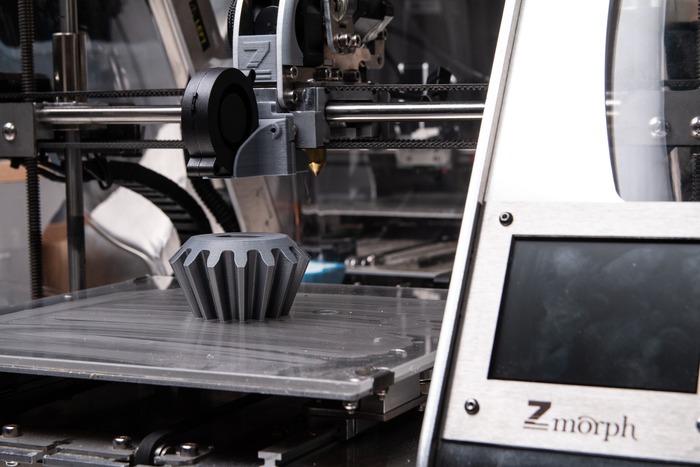

Технології тривимірного друку розвиваються швидкими темпами. Від першої спроби японця Хідео Кодами запатентувати процес швидкого прототипування (1981 р., до речі, спроба не вдалася) та появи перших робочих зразків 3D-принтера (1983-1986 р.р.) до сьогодні минуло трохи більше 40 років. Але ви тільки подивіться, як ці агрегати заполонили ринок! Вони міцно вкоренилися в різних галузях промисловості і знаходять все нові й нові ніші для застосування, від друку крихітних деталей оргтехніки до створення протезів, будівельних конструкцій і елементів військової амуніції. Зокрема, саме для останнього застосування Група Метінвест нещодавно передала обладнання для 3D-друку Національній Гвардії України.

Це нагадує революцію у сфері персональних комп'ютерів, коли одиничні вузькоспеціалізовані обчислювальні машини еволюціонували до загальнодоступного інструменту для вирішення широкого спектру завдань. Так і у випадку з 3D-друком: спочатку ці дуже громіздкі машини для виготовлення натурних дослідних моделей могли собі дозволити купити тільки великі промислові гіганти, а зараз такий принтер у вигляді мініатюрного портативного апарату легко можна зустріти на столі якогось студента-ентузіаста. Ну а 3D-ручка, що формує просторові фігури шляхом розплавлення пластикової нитки, нині знайома будь-якій дитині.

Адитивні технології: термінологія та процеси

В даний час до різноманітності розмірів і форм деталей, що виготовляються шляхом тривимірного друку, додалася численність способів такого виробництва (вже зараз їх налічується кілька десятків). Кожен з них виникав або як логічне продовження попереднього, або як автономний процес, що розвивався паралельно існуючим. Але загальний принцип роботи у всіх методів 3D-друку практично ідентичний – пошарове створення деталі на базі просторової комп'ютерної моделі. Відмінності полягають у нюансах конкретних технологій (джерела енергії, методи спікання, сировина тощо).

Крім того, з моменту появи перших тривимірних принтерів значно розширилася база матеріалів, які можуть бути використані для створення просторових моделей таким шляхом. Крім традиційних PLA, ABS та інших пластиків, 3D комплекси вже здатні працювати з бетоном, шоколадом, гелями різних складів, чорними та кольоровими металами (в т.ч. дорогоцінними) та навіть з живими клітинами.

Крім того, з моменту появи перших тривимірних принтерів значно розширилася база матеріалів, які можуть бути використані для створення просторових моделей таким шляхом. Крім традиційних PLA, ABS та інших пластиків, 3D комплекси вже здатні працювати з бетоном, шоколадом, гелями різних складів, чорними та кольоровими металами (в т.ч. дорогоцінними) та навіть з живими клітинами.

Таке «строкате» різноманіття технік, матеріалів, патентів та інших елементів створення 3D-виробів призвело до того, що кожен розробник став оперувати своїм термінологічним словником. Відповідно, почала виникати плутанина, коли один термін у різних виробників означав зовсім різне, і навпаки, коли безліч різних унікальних термінів означали одне й те саме. Зрозуміло, у промисловому сегменті, який зазнає такого бурхливого зростання, таке було неприпустимо.

Перший крок до систематизації термінів, пов'язаних з тривимірним друком, зробило Американське Товариство з випробувань і матеріалів (англ. ASTM - American Society for Testing and Materials), одна з провідних організацій зі стандартизації в США. Саме ASTM у своєму нормативному документі ASTM F 2792, випущеному у 2009 році, вперше офіційно зафіксувало термін «адитивне виробництво» (англ. additive manufacturing, AM):

Адитивне виробництво – це процес з'єднання матеріалів для створення об'єктів на основі 3D-моделі, зазвичай, шар за шаром, на відміну від методологій субтрактивного виробництва. Синоніми: адитивне виготовлення, адитивні процеси, адитивні технології, адитивне пошарове виробництво, виробництво шарів та виготовлення вільної форми

Стандарт ASTM F 2792 також містив й інші терміни, що описують різні категорії процесів і обладнання, які беруть участь у 3D системах. Згодом за стандартизацію у цій галузі взялося й інше велике профільне товариство – міжнародна організація зі стандартизації ISO (англ. International Organization for Standardization). З-під її пера в 2014 році вийшов нормативний документ ISO 17296-1, майже ідентичний американському (та й не дивно, тому що в його підготовці брали участь фахівці ASTM).

Однак я не впевнений, чи встигли його впровадити та надрукувати хоча б один офіційний екземпляр, оскільки вже у 2015 році вийшов новий стандарт ISO/ASTM 52900 «Адитивне виробництво – Загальні принципи – Термінологія». Він замінив обидва вищезгадані документи і діє до сьогодні (на момент написання цієї статті стандарт діє у другій своїй редакції від 2021 року). Відповідно до цього стандарту нині існують такі категорії процесів адитивного виробництва:

- Струменеве внесення сполучника (англ. binder jetting, BJT) – 3D-технологія, при якій рідкий сполучний агент вибірково наноситься для з'єднання порошкових матеріалів;

- Екструзія матеріалу (англ. material extrusion, MEX) - процес, у якому матеріал вибірково дозується через сопло чи отвір;

- Спрямоване застосування енергії (англ. directed energy deposition DED) - процес, у якому сфокусована теплова енергія (плазма, електронний промінь, лазер та ін.) використовується для плавлення матеріалів під час їхнього нанесення;

- Струменеве внесення матеріалу (англ. material jetting, MJT) - технологія, при якій вибірково вносяться краплі вихідного матеріалу;

- Плавлення в порошковому шарі (powder bed fusion, PBF) - спосіб, при якому теплова енергія вибірково плавить ділянки порошкового шару;

- Листове ламінування (англ. sheet lamination, SHL) – процес, при якому для утворення деталі з'єднуються листи матеріалу;

- Фотополімеризація у ванні (англ. vat photopolymerization, VPP) – метод, при якому рідкий фотополімер вибірково твердіє в ємності шляхом полімеризації, що активується світлом.

Порошкова металургія та 3D друк металом

3д друк металом – технологія відносно «молода», її комерційне використання стартувало на початку 2000-х років. Сучасні апарати тривимірного друку дозволяють виготовляти просторові вироби із чистих металів (залізо, титан, алюміній, мідь, нікель, платина, золото, срібло тощо) та їхніх сплавів, включаючи конструкційні, нержавіючі та інструментальні сталі. Незважаючи на велику кількість брендових назв процесів 3D друку металами (DMLS, DMLM, SLM, EBM та ін.), по суті, всі вони засновані на принципі плавлення в порошковому шарі PBF, який вже згадувався в цій статті. Технологія виробництва полягає у пошаровому твердофазному або рідкофазному спіканні металевих порошків необхідного хімічного складу під впливом зовнішніх джерел енергії.

І базові основи такого адитивного виробництва слід шукати зовсім не в сорокарічних патентах на швидке прототипування, а в металургійних технологіях, які відомі вже не одне століття і об'єднані в таку область техніки як порошкова металургія. Для того, щоб розібратися, що таке порошкова металургія, пропоную ознайомитись з описом цієї сфери промисловості, який наводиться у міжнародному стандарті ISO 3252 та ідентичному йому українському нормативному документі ДСТУ ISO 3252:

«Порошкова металургія – це галузь техніки, що виконує дослідження та виробництво металевих порошків, а також виробів з них чи з їхніх сумішей з неметалевими порошками, використовуючи процеси формування та спікання»

Чимось нагадує опис адитивних процесів? Й недарма.

Як показують археологічні розкопки, порошкові метали людству знайомі вже багато тисячоліть. Щоправда, за часів до нашої ери їх використання обмежувалося декоративними цілями в живописі та кераміці (порошки міді, бронзи та золота застосовували як фарбу), а також ювелірною галуззю. Згодом використання порошкових металів розширилося на виробництво зброї та інші сфери. Однак воно все одно залишалося нішевим, особливо у світлі розвитку більш продуктивних процесів одержання металів та сплавів із руд у печах високотемпературного відновлення, технологій лиття та обробки тиском.

Сильний «сплеск» у розвитку порошкових технологій у металургії припав на кінець XIX століття, одночасно з прогресом у галузі електроенергії. Одним із найбільш знакових продуктів того періоду, отриманим способом спікання порошків, стала вольфрамова нитка, що стала ключовою складовою ламп розжарювання. Протягом XX століття порошкові методи безперервно розвивалися, охоплюючи нові матеріали (леговані сталі, рідкісноземельні метали, кераміку на основі карбідів, оксидів, нітридів і боридів тугоплавких елементів, інтерметалеві сполуки та ін.) та зони їх використання. Зараз вироби, які були одержані із застосуванням цих процесів, активно використовують у машинобудуванні, аерокосмічній промисловості, медицині, будівництві, нафтохімії та інших промислових секторах. Ключові переваги порошкової металургії:

- можливість виготовлення виробів з тугоплавких металів та композиційних матеріалів;

- створення матеріалів з унікальними властивостями, які неможливо отримати іншими способами;

- виготовлення виробів з дорогих компонентів із максимальним коефіцієнтом корисного використання (мінімальним рівнем відходів);

- практична відсутність сегрегації/ліквації компонентів сплаву, рівномірність структури за перерізом виробу;

- можливість переробки металургійних відходів (шламів, окалини, стружки тощо).

Ще на початку 80-х років минулого століття, крім традиційних методів спікання та гарячого пресування, значний розвиток отримали способи газостатичного пресування, штампування порошкових заготовок, формування впорскуванням в матрицю та ін. А ще за двадцять років до цього почалося активне використання порошкоподібних металів і сплавів для нанесення покриттів конденсаційними та газотермічними методами. Отже, як бачите, друк металом на 3д принтері зовсім не був «піонером» у галузі створення виробів із металевих порошків, просто став одним із чергових відгалужень в еволюційному зростанні методів порошкової металургії. Далі ми не заглиблюватимемося у різновиди сучасних адитивних технологій (в інтернеті вже опубліковано тисячі статей, присвячених цьому). Розглянемо деталі порошкової металургії, ключові особливості «класичних» процесів виготовлення виробів із металевих порошків та їхні подібності/ відмінності з 3D друком металами.

Основні етапи виготовлення порошкових металовиробів

Будь-який порошковий метод отримання металопродукції включає три основні етапи:

- виготовлення металевих порошків необхідного розмірного та хімічного складу;

- формування порошків;

- спікання або інший спосіб отримання цільного виробу.

Металевий 3D друк найчастіше поєднує останні два процеси.

Крім основних стадій виготовлення продукції з порошкоподібних матеріалів, можуть додаватися додаткові операції, наприклад, механічна обробка спечених заготовок для отримання необхідних розмірів, термообробка для надання специфічних властивостей і структури, фарбування та інші.

Виробництво порошків металів

Це один із головних етапів, що впливають як на перебіг наступних процесів, так і на якість кінцевого виробу. Для того, щоб зрозуміти, що таке порошкові сплави, знову звернемося до ДСТУ ISO 3252:

«Порошок – сукупність дискретних часток металу, зазвичай, розміром до одного міліметра.

Змішаний порошок – порошок, отриманий змішуванням порошків, що різняться за хімічним складом»

Фізичні, хімічні та технологічні властивості порошків можуть суттєво відрізнятися в залежності від вихідних характеристик металу та обраного способу його подрібнення. Методи подрібнення поділяють на дві великі групи: фізико-хімічні та механічні. При цьому вони часто поєднуються. Деякі з таких способів представлені в таблиці нижче.

Різновиди способів виробництва металевих порошків

|

Механічні методи |

Фізико-хімічні методи |

|

Диспергування розплавів:

|

Електроліз |

|

Термічна дисоціація карбонілів металів |

|

|

Термодифузійне насичення |

|

|

Подрібнення твердих матеріалів:

|

Відновлення хімічних сполук |

|

Випарювання - конденсація |

|

|

Отримання з використанням міжкристалічної корозії |

Сучасна металургія налагодила виробництво широкої гами порошкових матеріалів, починаючи від заліза та його сплавів і закінчуючи тугоплавкими металами (вольфрам, молібден, ніобій та ін.) та їхніми сполуками, зокрема з неметалами. У той же час, 3D друк металом зараз оперує досить невеликим набором, серед яких:

- сталі - інструментальні, нержавіючі, жароміцні, конструкційні (20-30 марок);

- алюмінієві сплави;

- титанові сплави;

- медичні сплави, що містять хром, кобальт, титан;

- спеціальні суміші та склади, що розробляються під конкретне завдання, яке вирішує металевий 3д друк.

Кількість матеріалів, що використовуються в тривимірних принтерах, постійно зростає з розвитком адитивних технологій, але поки що вона значно поступається традиційним методам порошкової металургії в плані хімічної різноманітності. Крім того, слід враховувати, що одержання порошку – справа дуже витратна, а виробники такої сировини передусім хочуть виготовляти великі обсяги з однаковим гранулометричним та хімічним складом та не дуже зацікавлені у дрібносерійних партіях з незрозумілою перспективою подальшої реалізації.

Формування порошків

У випадку з 3D-друком, в якому виготовлення виробу ведеться пошаровим способом, цей етап зазвичай поєднується з високотемпературною дією та спіканням. Однак у випадку з базовими технологіями порошкової металургії він зазвичай виконується окремо. Завдання такої технологічної операції – отримати порошкову формовку необхідної форми та розміру. При обтисканні об'єм матеріалу зменшується, підвищується його щільність. Саме формування і є деяким недоліком у порошковій металургії, оскільки підготувати таким чином формовку надто складної фасонної конструкції не вдасться. У цьому плані пошарова технологія в адитивному виробництві є більш гнучким рішенням.

Перед формуванням металеві порошки можуть проходити додаткові підготовчі операції, наприклад, термічну обробку (відпал), класифікацію (розподіл часток за величиною фракцій), змішування (приготування однорідної суміші з порошків різного хімічного або гранулометричного складу). Формування може відбуватися у різний спосіб:

- Прокатка порошків – формування на прокатному стані між валками, що обертаються;

- Ізостатичне формування – ущільнення у формі, що деформується, або еластичній оболонці шляхом всебічного стискання;

- Мундштучне формування – продавлювання порошку через отвір, який визначає розмір і перетин заготовки;

- Вібраційне формування – пресування порошку пуансонами, що вібрують;

- Ущільнення в прес-формах під тиском (може бути одностороннім/ двостороннім, холодним/ теплим/ гарячим тощо);

- Шлікерне формування – заповнення суспензією порошку спеціальної пористої форми, що забезпечує подальше видалення рідини;

- Імпульсне формування, при якому порошковий метал ущільнюється ударними хвилями, детонацією.

Спікання порошкових виробів

Ця стадія виробництва, що представляє собою ряд фізико-хімічних процесів, які протікають при нагріванні, визначає кінцеві властивості порошкового виробу. У випадку традиційних видів порошкової металургії, нагрівання і витримка формовки виконуються за температур нижче точки плавлення основного компоненту (при цьому інші складові суміші можуть переходити в рідку фазу). Втім, 3д друк металами ведеться аналогічним способом. Відповідно, даний етап виробництва має два основні різновиди:

- Твердофазне спікання, при якому взагалі не відбувається утворення рідкої фази;

- Рідкофазне спікання, що протікає з розплавленням легкоплавких складових порошкової суміші.

Спікання порошкових виробів зазвичай виконується із застосуванням захисних атмосфер або у вакуумі з метою попередження окислення матеріалів, що спікаються. Захисними атмосферами можуть бути водень, інертні гази (найчастіше аргон), азот та інші. Також для такого захисту застосовують спеціальні засипки (гранульований графіт, оксид алюмінію, титан, магній, ферохром, кварцовий пісок). Склад засипки вибирають залежно від продукту, що спікається: вона не повинна плавитися в процесі спікання і вступати у взаємодію з сировинними матеріалами.

Альтернативою такому методу отримання цільного виробу з порошків є гаряче пресування, при якому процеси формування та спікання поєднуються в одній операції. Така технологія застосовується для виробів, які часто неможливо отримати будь-яким іншим способом (наприклад, тверді металокерамічні сплави на основі карбідів титану, вольфраму, танталу та ін.). Температура гарячого пресування залежить від матеріалів, що спікаються, і зазвичай становить 50-90% від температури плавлення основного компонента.

Ключові види продукції, що отримуються в результаті вищеописаного виробничого ланцюжка:

- Вироби зі сталей, титанових та алюмінієвих сплавів конструкційного та інструментального призначення;

- Жароміцні та жаростійкі метали та сплави;

- Тверді сплави (швидкорізальні, металокерамічні, надтверді композиційні матеріали тощо);

- Електротехнічні матеріали (включаючи магнітні);

- Фрикційні та антифрикційні матеріали;

- Пористі порошкові вироби специфічного призначення.

Загалом, як можна побачити з представленого огляду, 3D друк з металу не є унікальним й виник не на порожньому місці. Вона мала потужну основу у вигляді іншої технічної галузі – порошкової металургії. Як і адитивне виробництво, порошкова металургія функціонує на перехресті багатьох промислових сфер – матеріалознавства, машинобудування, комп'ютерних технологій тощо. І саме завдяки накопиченим попередниками напрацюванням у галузі металевих порошків, 3D-технології змогли отримати стрімкий розвиток у цьому напрямку. Сподіваюся, що й адитивні процеси свого часу дадуть ґрунт для розвитку інших, ще досконаліших способів виробництва металовиробів.