В наших прошлых публикациях (которые вы можете найти здесь) мы рассказали о высокопрочных сталях для строительства и машиностроения. Сегодняшняя статья будет посвящена сталям, которые применяются в условиях повышенного абразивного воздействия.

Существует целый ряд отраслей промышленности, где оборудование и отдельные элементы подвергаются интенсивному истиранию. Регулярная замена деталей и узлов, выходящих из строя, приводит к простоям, снижает эффективность предприятия и увеличивает сроки выполнения работ.

При условии правильного применения высокопрочные износостойкие стали позволяют увеличить ресурс техники, сэкономить время и деньги на ее обслуживание и обеспечить бесперебойную работу дорогостоящих машин и инструмента. Возможность широкого варьирования структуры и свойств путем реализации различных режимов закалки с отпуском позволяет изготовить оптимальный износостойкий материал для каждого конкретного случая. Если у вас есть вопросы о сортаменте и применении износостойкого проката, вы можете позвонить в наш контакт-Центр по телефону 0800-30-30-70, и специалисты компании МЕТИНВЕСТ-СМЦ с удовольствием на них ответят.

Изготовление проката с повышенной абразивной стойкостью

Технология производства износостойкой стали на металлургических предприятиях содержит те же стадии, которые применимы и для других видов проката, но имеет дополнительный этап упрочняющей термической обработки – закалки с отпуском.

Закалка с отпуском (quenching and tempering, Q&T) – вид термообработки, направленный на получение в металле повышенного уровня прочностных свойств (временное сопротивление разрыву до 2000 МПа, твердость до 600 HBW и т.д.). Закалка включает в себя нагрев до заданной температуры, свыше точки Ас3, выдержку и последующее быстрое охлаждение в воде, масле, солях и пр. (в зависимости от закаливаемого материала). Для снятия внутренних напряжений после закалки высокопрочный износостойкий прокат может подвергаться отпуску, температура которого регулируется в зависимости от требуемых свойств и структуры (от 180 до 650°С).

Укрупненно процесс изготовления высокопрочного проката на металлургическом заводе включает в себя:

- выплавку стали в кислородном конвертере или электродуговой печи;

- внепечную обработку на установке «печь-ковш» (УКП, УПК, АДС) и опционально – в вакууматоре;

- разливку стали на машинах непрерывного литья заготовок (МНЛЗ);

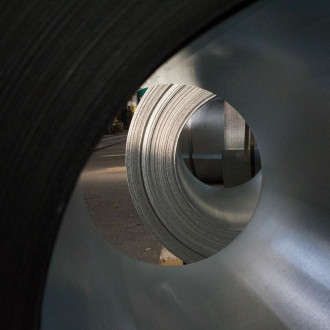

- обработку давлением на станах горячей прокатки с получением листового, рулонного или сортового проката требуемого сечения;

- закалку стали в потоке стана или на отдельных линиях термической обработки (для многих сплавов, особенно легированных, дополнительно проводится отпуск);

- отделку и приемку готового проката.

Помимо продукции после горячей прокатки, упрочняющей термической обработке могут подвергаться и холоднокатаные изделия. В этом случае закалка выполняется после всех процессов обработки металла давлением.

Товары которые могут вас заинтересовать

По завершении основного цикла технологических операций термообработанный прокат высокопрочных марок стали может подвергаться дробеструйной обработке для снятия окалины с последующим нанесением грунтовочного слоя. Это позволяет сохранить товарный вид продукции во время ее транспортировки и хранения до момента переработки в конечные изделия.

Использование устойчивого к износу проката в дорожной технике

Кроме того, термообработка может осуществляться в условиях машиностроительных и других перерабатывающих предприятий на финишной стадии изготовления деталей, от которых требуется высокая износостойкость в процессе последующей эксплуатации. Для такого применения отлично подходят стали для закалки и отпуска, описанные в нашей предыдущей статье.

За счет рационального использования закалки с отпуском обеспечиваются:

- увеличение износостойкости проката за счет измельчения зерна и выделения дисперсноупрочняющих фаз;

- сочетание износостойкости, трещиноустойчивости и деформационной стойкости;

- снижение веса изделий и конструкций при сохранении прочностных характеристик и несущей способности;

- увеличение полезной грузоподъемности;

- снижение затрат на ремонт и техническое обслуживание машин и механизмов.

Q&T прокат производится в соответствии со стандартами EN 10025-6, ASTM A514, ASTM A517, ГОСТ 19281 и другими нормативными документами. Многие производители ведут производство износостойких сталей под собственными брендами. К примеру, шведская компания SSAB производит такие стали под маркой Hardox, у ThyssenKrupp есть линейка XAR, у voestalpine – durostat, у завода Dillinger – бренд Dillidur.

В условиях Группы Метинвест закаленный прокат изготавливается на мариупольском комбинате Азовсталь. Помимо сталей для строительства по ДСТУ EN 10025-6 (марки S690Q, S690QL и другие) и строительной и котельной продукции по американским стандартам ASTM/ ASME, предприятие выпускает широкий сортамент листового проката после закалки с отпуском для машиностроения, среди которого особенно стоит отметить:

- износостойкую сталь 25ХГСР для угольного и тяжелого машиностроения по ТУ У 27.1-26416904-201-2010 и техническим требованиям заказчика;

- сталь 16Х2ГСБ по ТУ 14-1-5517-2005;

- свариваемые качественные стали 06ГБ, 06ГБД, 06Г2БД по ТУ У 27.1-26416904-150-2005;

- износостойкий листовой прокат марки 16ХГМФТР, выпускаемый в соответствии с техническими требованиями потребителей.

Закаленный прокат поставляется в толщинах от 8 до 60 мм, шириной 1500-3200 мм, длиной 6-12,2 метров. Размеры и технические требования к продукции подлежат согласованию при размещении заказа.

Кроме того, Метинвест с 2017 года сотрудничает с предприятием Miilux Poland, которое специализируется на термической обработке листового проката и выпуске высокопрочных износостойких сталей. Польская компания закупает горячекатаный толстый лист украинского производства и выполняет его закалку, обеспечивающую высокую твердость и сопротивляемость истиранию. Такие стали известны рынку как Miilux 400, Miilux 450, Miilux 500 и Miilux 600. Цифра в наименовании указывает среднюю твердость материала по Бринеллю. Высокопрочная продукция Miilux является аналогом изделий компании SSAB под брендом Hardox. На предприятии выполняется дробеметная обработка и окрашивание готовой продукции. Помимо закаленных листов, компания поставляет высокопрочные детали, полуфабрикаты и подготовленные к сборке изделия, выполненные в соответствии с чертежами заказчика.

Применение износостойкого проката

Основными сферами использования высокопрочной стали, стойкой к абразивному воздействию, являются горнодобывающая промышленность, производство тяжелой техники, строительство и общее машиностроение. Износостойкие стали и сплавы используются прежде всего для:

- изготовления новых деталей и узлов;

- восстановления и ремонта изнашивающихся элементов;

- футеровки (облицовки рабочих поверхностей, подвергающихся повышенному воздействию абразива).

Варианты использования износостойкой закаленной стали

|

Сектор промышленности |

Область применения |

|

Производство тяжелой наземной и подземной техники |

|

|

Горнодобывающая промышленность |

|

|

Тяжелое и общее машиностроение |

|

Замещение традиционных металлов и сплавов на закаленную сталь в составе изделий, подвергающихся истиранию, позволяет снизить их металлоемкость, материальные и временные затраты на обслуживание оборудования. Например, опыт эксплуатации таких материалов в горнодобывающей промышленности показал, что, используя износостойкие марки стали, можно увеличить срок службы изнашивающихся узлов в 2-5 раз (в зависимости от условий работы техники и состава материалов и абразива), даже при низких температурах.

Использование устойчивого к износу проката в сельскохозяйственной технике

Пример использования износостойкой стали в горнодобывающей отрасли

Самосвалы БелАЗ на горнодобывающих предприятиях используются для транспортировки горной породы с целью последующего измельчения и обогащения. При этом грузовая платформа под воздействием рудной массы подвергается значительным ударным и истирающим нагрузкам.

Чтобы оценить возможности снижения количества простоев на перефутеровку кузовов и уменьшения эксплуатационных расходов, Метинвест на одном из своих ГОКов несколько лет назад провел испытания стойкости высокопрочных марок 25ХГСР и 16ХГМФТР, которыми футеровали кузов самосвала взамен стали 09Г2С. Толщина износостойкого листа на старте исследований составляла 13 мм, в то время как марка 09Г2С применялась в более массивном сечении 16 мм. После 18 месяцев эксплуатации износ листов из закаленных сталей составил 2-3 мм, а прокат 09Г2С в аналогичных условиях потерял 7 мм.

Таким образом, использование износостойких сталей в подобных условиях эксплуатации позволяет не только повысить стойкость футеровки и, соответственно, срок ее службы, но и увеличить полезную грузоподъемность техники за счет уменьшения толщины листа.

Износостойкая сталь используется в самосвалах

Купить высокопрочную сталь

ООО «Метинвест-СМЦ» поставляет на внутренний рынок высокопрочную сталь, произведенную на предприятиях Группы Метинвест, а также изготавливаемую предприятиями-партнерами, такими как «Miilux Poland». У нас вы можете подобрать металлопрокат, наиболее соответствующий условиям дальнейшей эксплуатации. Для этого достаточно позвонить по многоканальному телефону 0800-30-30-70, оформить заявку через форму на сайте или связаться с нашими менеджерами.