Продолжим общение на тему механических испытаний стальной продукции. Сегодня рассмотрим тест на ударный изгиб, относящийся к группе динамических испытаний. Это исследование, внедренное в начале ХХ века и названное в честь своего изобретателя Жоржа Шарпи, определяет вязкость металлических материалов и способность сопротивляться хрупкому разрушению при ударном воздействии. Несмотря на определенную условность результатов такого тестирования, испытание на ударную вязкость металла широко используется для изделий из разных отраслей промышленности, от строительных металлоконструкций до труб, цистерн и корпусов морских судов.

Суть метода

С самого начала следует сделать небольшое уточнение касательно терминологии. Тест Шарпи – это испытание на ударный изгиб, а не испытание металла на ударную вязкость. Ударная вязкость – это лишь одна из характеристик, которая может определяться в результате такого теста наряду с другими (об этом мы поговорим далее). Но поскольку основная часть отечественной научно-технической документации (металлургической, строительной, машиностроительной и т.д.) оперировала именно понятием «ударная вязкость», в обиходе оно постепенно перешло и в название самого метода тестирования. Поэтому и я, чтобы не путать читателей, в данной статье буду оперировать словосочетаниями «испытание на ударный изгиб металлов» и «испытание на ударную вязкость металлов» как тождественными.

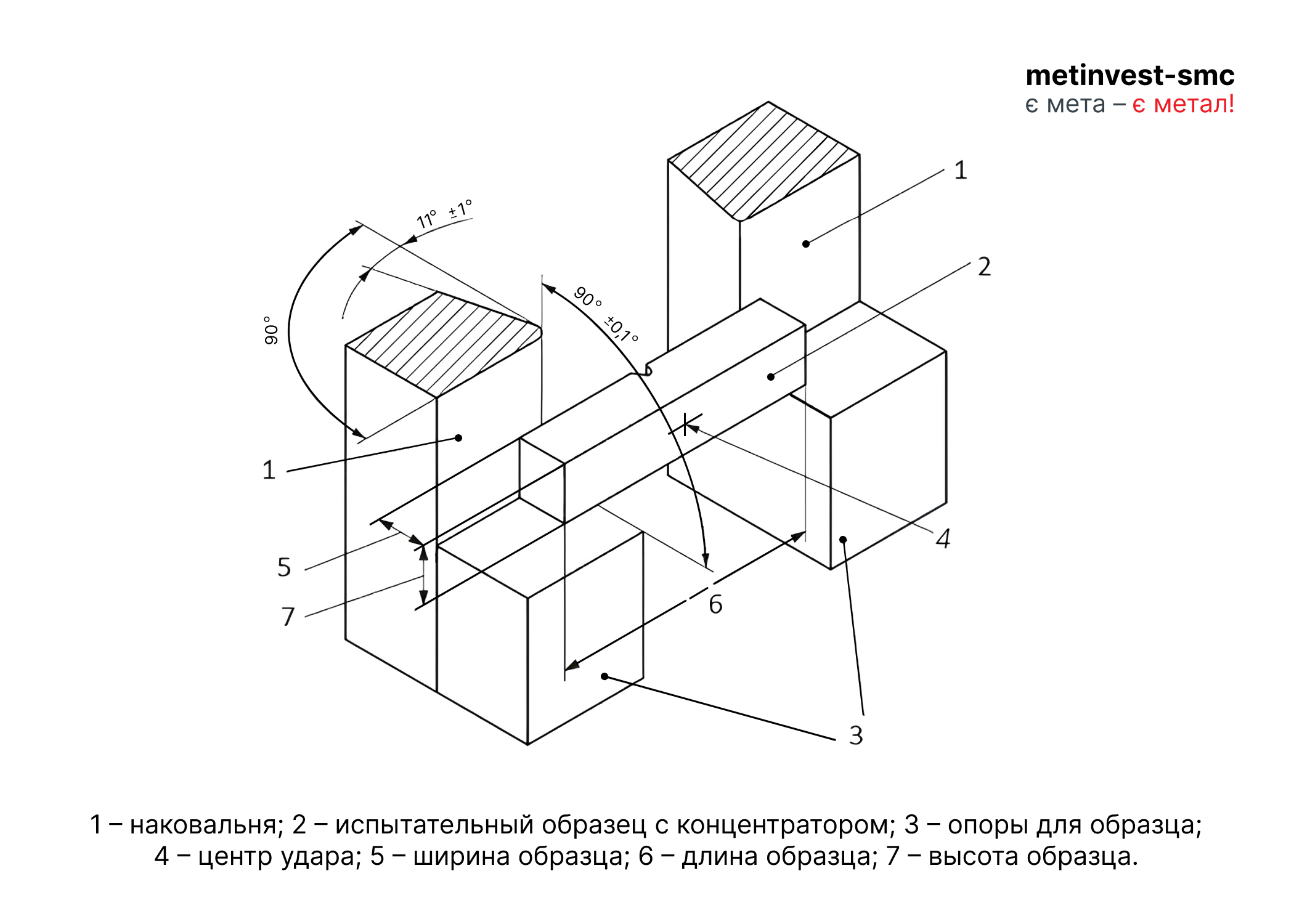

Испытание металлов на ударную вязкость заключается в разрушении образца с концентратором посередине или без него одним ударом маятникового копра. Концы образца располагают на опорах, удар приходится в его центральную часть, с противоположной стороны от концентратора. В зависимости от требований стандартов, в соответствии с которыми выполняется испытание образцов на ударный изгиб, могут определяться два ключевых параметра:

- Поглощенная энергия удара, выражаемая в Джоулях (в нормативной документации и технической литературе ее еще называют полной работой, израсходованной при ударе, работой удара, работой разрушения, энергией удара и т.п.);

- Ударная вязкость – работа удара, отнесенная к начальной площади поперечного сечения образца в месте концентратора, которая определяется в Дж/см2.

Есть и другие характеристики, но они не так популярны. Общая схема испытания на ударную вязкость представлена на рисунке ниже. Различные стандарты могут определять совершенно разные параметры и условия проведения ударных исследований, что, безусловно, находит отражение в конечных значениях ударных характеристик. Больше всего на результаты тестов влияют:

- Размеры образцов, виды и размеры концентраторов (надрезов);

- Зоны отбора образцов от изделия и их ориентация относительно направления прокатки (продольные, поперечные);

- Условия испытаний (номинальная энергия машины, высота и первичная скорость движения маятника, температура образца и окружающей среды).

При упоминании данного способа исследования металлов и сплавов часто возникает вопрос: «В каких случаях проводятся испытания на ударную вязкость?». Вышеупомянутые тесты целесообразно применять тогда, когда будущее металлоизделие будет работать в сложных условиях нагружения, и нужно определить способность сплава сопротивляться динамическим воздействиям без разрушения. При эксплуатации конструкции в условиях отрицательных температур не менее важным является определение порога хладноломкости стали – температуры резкого снижения вязкости материала и, соответственно, изменения характера разрушения от вязкого к хрупкому.

Конфигурация оборудования для выполнения ударного теста по Шарпи (ДСТУ ISO 148-1)

Тестовые образцы перед исследованием подвергают механической обработке согласно методике, описанной в соответствующем стандарте. В современных лабораторных центрах для выполнения испытаний на ударный изгиб используются автоматические роботизированные приборы.

Стандарты Украины на ударные испытания: особенности и нестыковки

И теперь мы подходим к самому интересному в этом рассказе. Поскольку сейчас в украинской нормативной документации, которая касается испытаний металлов на ударный изгиб, царит полный беспорядок.

Начнем с того, что еще недавно на нашей территории действовали стандарты СССР или документы, разработанные в постсоветские времена на их основе с минимальными изменениями. Так, ключевой нормой, определявшей требования к ударным испытаниям металлов, был ГОСТ 9454. Этот стандарт описывал 21 вид испытательных образцов, среди которых:

- 4 с V-образным концентратором;

- 10 з U-образным концентратором;

- 5 с наведенной трещиной (Т).

Также допускалось использование образцов без надрезов вообще, а еще с необработанными поверхностями и другими размерами по ширине. Процедура испытаний на ударный изгиб предполагала определение работы удара (KU, KV, KT) или ударной вязкости (KCU, KCV, KCT) при температуре от -100 °С до +1200 °С. ГОСТ 9454 просуществовал в нашей стране с 1978 по 2019 год, на него ссылались все отечественные нормативные документы на металлоизделия, подлежащие ударным испытаниям.

С внедрением в Украине гармонизированных версий европейских стандартов на прокат и другую металлопродукцию возникла необходимость применения и соответствующих норм их тестирования. Так у нас появился ДСТУ EN 10045-1 на ударный изгиб по Шарпи. В этой технической норме были только U-образный и V-образный образцы (по одному типоразмеру каждого) и возможность определения работы удара KU и KV. Показателей ударной вязкости в этом документе не было. Но это вообще не мешало специалистам, создававшим обновленные стандарты ДСТУ, указывать именно этот нормативный документ как базовый при определении параметров KCU и KCV при разных температурах.

Примером подобной несогласованности может служить национальный стандарт ДСТУ 8803:2018 «Прокат толстолистовой из углеродистой стали обыкновенного качества». В нем оговорены требования к плоскому прокату толщиной от 4 до 160 мм в листах и от 4 до 20 мм в рулонах. Прокат производится из сталей Ст3пс, Ст3сп, Ст5пс и многих других и, в зависимости от выбранной клиентом категории, подлежит испытаниям на ударную вязкость KCU или КСV при температуре от +20 до -40 °С. А проводить такие испытания следует по ДСТУ EN 10045-1, в котором параметров ударной вязкости вообще нет (есть только работа удара KU/ KV). И таких примеров сейчас существуют десятки, если не сотни – от технических регламентов до государственных строительных норм.

Ситуация еще больше усугубилась, когда в 2019 году стандарт ГОСТ 9454 в Украине окончательно отменили. Затем в 2022 году отменили и ДСТУ EN 10045-1, выпустив ему на замену новый гармонизированный документ ДСТУ ISO 148-1. В оригинале этой Евронормы также было только определение поглощенной энергии (KV или KU, в зависимости от типа концентратора). Это нормальная практика, в европейских технических условиях на стальную продукцию никогда не было ударной вязкости в том понимании, которое заложено в ГОСТах. Но наши «стандартотворцы» в национальном примечании указали возможность при необходимости вычислить величину ударной вязкости – КС. Прошу обратить внимание, что в тексте документа нет ни «KCU», ни «KCV», как того требуют отечественные стандарты на металлопрокат, а только «КС», без указания типа концентратора. Никаких пояснений на этот счет национальные примечания не дают, поэтому непонятно, что данное дополнение дало пользователям, кроме повышенной путаницы.

В этой главе я ссылался исключительно на украинские национальные регламентирующие документы, касающиеся ударных испытаний. Если мы начнем рассматривать другие системы государственных и международных стандартов (ASTM, JIS, IS и др.), то, наверное, сможем увидеть вообще другие размеры образцов, типы приборов, концентраторы, методики вычислений и т.д. На это также следует обращать внимание при проектировании и заказе альтернативной стальной продукции (например, в условиях, когда какие-то изделия недоступны у локальных производителей). В случае поставки проката с показателями ударных испытаний, отличающимися от заложенных в проекте, привести их «к общему знаменателю» без наличия информации об исходных условиях испытания (в частности, о размерах образцов) практически невозможно.

Вопрос согласованности национальной нормативно-технической базы (как минимум в части механических испытаний металлопродукции) важен не только с точки зрения производства того или иного проката ответственного назначения, но и его дальнейшей безопасной эксплуатации в виде металлоконструкций, машин и механизмов.

Ударные характеристики горячекатаного проката по ДСТУ EN 10025-2

Для примера рассмотрим, какие требования к ударным испытаниям предъявляет гармонизированный европейский стандарт ДСТУ EN 10025-2 «Изделия горячекатаные из конструкционной стали. Часть 2. Технические условия поставки нелегированных конструкционных сталей». В зависимости от требований к температуре выполнения ударного изгиба и значению работы удара, к маркировке сталей добавляются буквы JR, J0, J2 или К2.

Энергия удара на продольных образцах сталей S235-S500 в соответствии с ДСТУ EN 10025-2

|

Марка стали |

Температура испытания, °С |

Минимальная энергия KV2, Дж, при номинальной толщине, мм |

||

|

≤ 150 |

> 150 ≤ 250 |

> 250 ≤ 400 |

||

|

20 |

27 |

27 |

27 |

|

|

0 |

27 |

27 |

27 |

|

|

-20 |

27 |

27 |

27 |

|

|

20 |

27 |

27 |

27 |

|

|

S275J0 |

0 |

27 |

27 |

27 |

|

S275J2 |

-20 |

27 |

27 |

27 |

|

20 |

27 |

27 |

27 |

|

|

S355J0 |

0 |

27 |

27 |

27 |

|

S355J2 |

-20 |

27 |

27 |

27 |

|

S355К2 |

-20 |

40 |

33 |

33 |

|

S460JR |

20 |

27 |

- |

- |

|

S460J0 |

0 |

27 |

- |

- |

|

S460J2 |

-20 |

27 |

- |

- |

|

S460K2 |

-20 |

40 |

- |

- |

|

S500J0 |

0 |

27 |

- |

- |

Продукция, поставляемая по вышеупомянутому нормативному документу, должна проходить тестирование на ударный изгиб в соответствии с ДСТУ ISO 148-1. Испытания производятся на продольных тестовых образцах. Значения энергии удара для марок S460JR, S460J0, S460J2, S460K2 и S500J0 распространяются только на сортовой прокат.