Среди методов исследований и оценки качества стальной продукции испытания на растяжение являются наиболее популярными. Этот метод определения механических характеристик металлов относится к группе статических и характеризует поведение изделия под воздействием нагрузок, направление и значение которых не изменяются значительно с течением времени.

Испытанию на растяжение подвергаются практически все виды проката из стали, независимо от сферы их дальнейшего применения. Стандарты на толстый лист, горячекатаные и холоднокатаные рулоны, сортовой и фасонный прокат, арматуру и катанку, сварные и бесшовные трубы и прочую металлопродукцию четко оговаривают допустимые значения прочностных характеристик, которые оцениваются путем такого воздействия. А в строительных и других нормах проектирования на основе этих показателей оцениваются эксплуатационные характеристики готовых конструкций, деталей машин и агрегатов, зданий и сооружений.

Стандарты Украины на проведение испытаний

До 2008 года в нашей стране использовалась достаточно широкая гамма нормативно-технической документации (НТД), в которой приводились указания о том, как проводить испытания металлов на растяжение. Среди них:

- ДСТУ 4131-2002 «Трубы металлические. Методы испытания на растяжение при комнатной температуре»;

- ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»;

- ГОСТ 11701-84 «Методы испытаний на растяжение тонких листов и лент»;

- ГОСТ 10006-80 «Трубы металлические. Методы испытания на растяжение».

В 2008 году им всем на смену пришел гармонизированный стандарт ДСТУ EN 10002:2006, который основывался на идентичной европейской норме в редакции 1991 года. При этом отечественные органы стандартизации не стали сильно заморачиваться и из пяти частей оригинального международного нормативного документа гармонизировали только первую и пятую, описывающие испытание на растяжение металлов и сплавов при комнатной и повышенных температурах. Три остальные части (про оборудование и его поверку, нагрузки и другие нюансы исследований) наших экспертов не заинтересовали.

С 2020 года в Украине вступил в действие новый гармонизированный стандарт, ДСТУ EN 6892. Он заменил вышеупомянутую евронорму. Оригинал, EN 6892, насчитывает четыре части, но в Украине все так же внедрили только две из них. В настоящее время у нас действуют:

- ДСТУ EN ISO 6892-1:2022 «Металлические материалы. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре»;

- ДСТУ EN ISO 6892-2:2020 «Металлические материалы. Испытание на растяжение. Часть 2. Метод испытания при повышенных температурах».

Европейские документы, касающиеся процессов испытаний при пониженных температурах и в среде жидкого гелия, «остались за бортом» отечественной системы стандартизации.

Не следует забывать и о том, что металлопрокат, который изготавливается в соответствии с требованиями других международных и национальных технических норм, может подвергаться испытаниям по методикам и на оборудовании, отличающимся от описанных в вышеприведенных ДСТУ. Поэтому, во избежание ошибок при определении качественных характеристик металла, потребителям и трейдерам следует детально изучать НТД на поставляемую продукцию.

Сущность метода

Испытание на растяжение стали получил столь широкую популярность благодаря относительно простому выполнению теста, легкости интерпретации его результатов и возможности получения сразу нескольких весомых характеристик в ходе одного исследования. Прочность на растяжение стали оценивается на специальных образцах:

- Механически обработанные, цилиндрической формы (преимущественно для сортовой продукции, полуфабрикатов и плоского проката больших сечений);

- Механически обработанные, плоской формы (для тонколистовой продукции и других изделий небольшой толщины);

- Необработанные образцы, представляющие собой фрагмент готовой продукции без дополнительной механической обработки (арматурный прокат, катанка, проволока и др.).

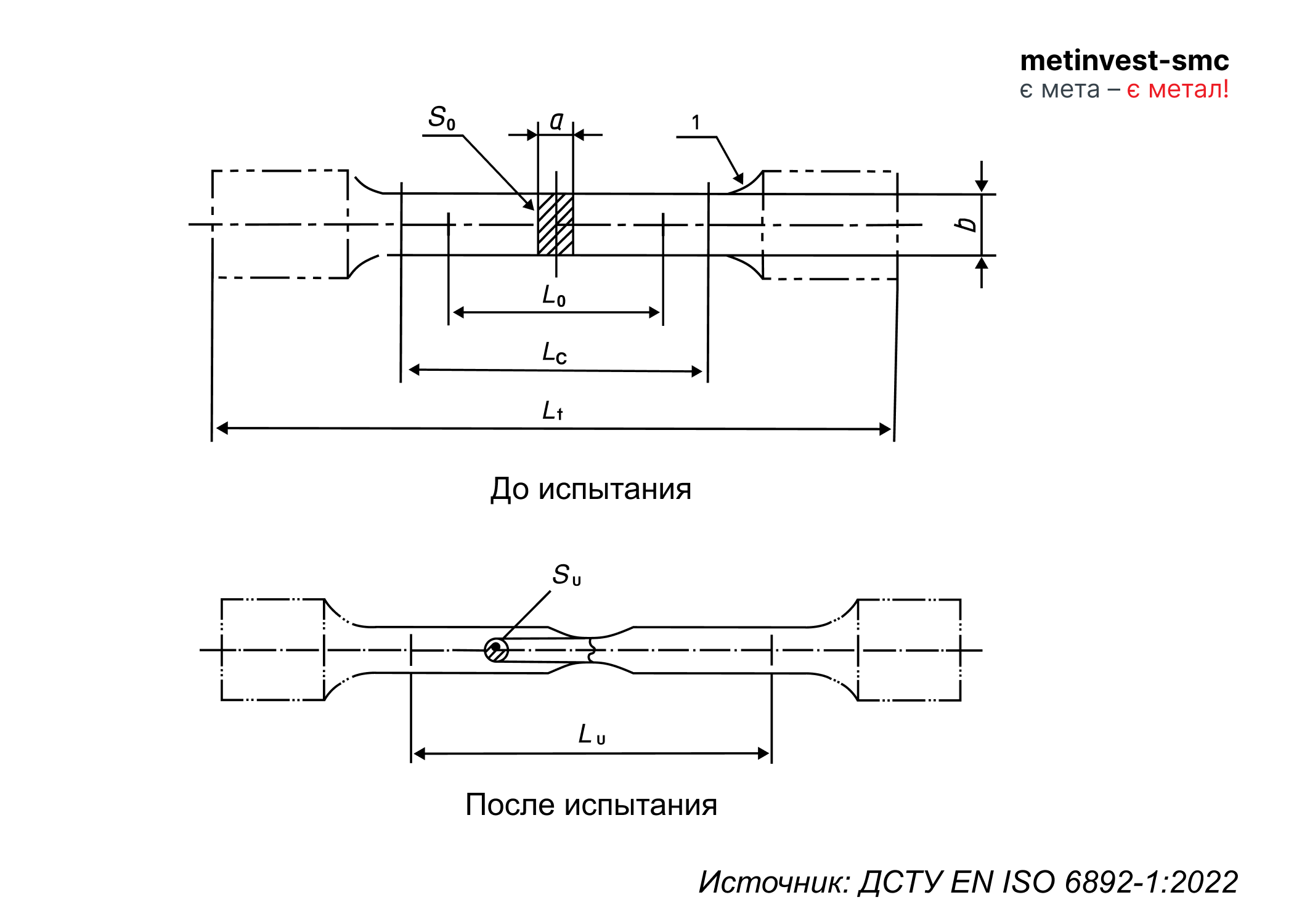

Цилиндрические и плоские образцы, кроме основной рабочей части, имеют специально подготовленные «головки» на концах для их фиксации в захватах испытательного оборудования. Главными исходными геометрическими параметрами образцов являются:

- Начальная расчетная длина – участок образца, на котором будут определять удлинение;

- Рабочая длина – часть образца между участками для захвата/ головками, имеющая постоянное поперечное сечение;

- Начальный диаметр (для образцов цилиндрического типа) или начальная толщина рабочей части (для плоских образцов).

Образцы строго стандартизованы, между их основными размерами существует определенное соотношение, которое варьируется в зависимости от требований конкретного нормативного документа. Наиболее часто используемыми являются пятикратные образцы (начальная расчетная длина в пять раз превышает начальный диаметр) и десятикратные (расчетная длина в 10 раз больше диаметра).

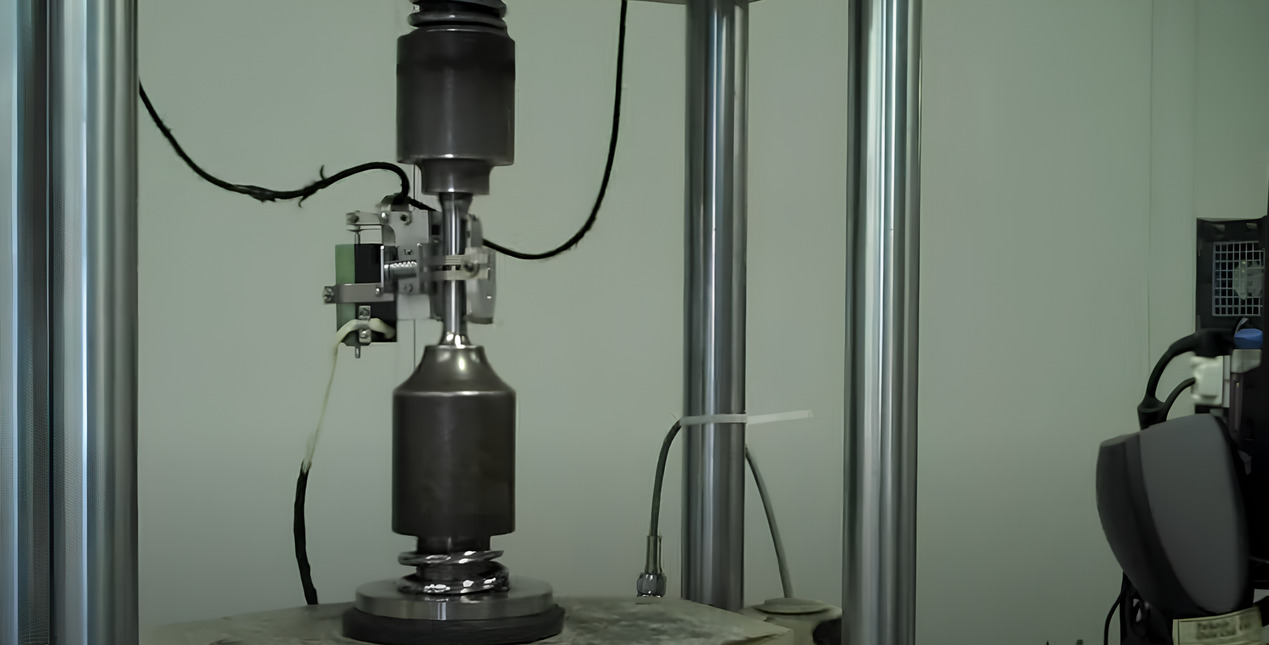

Для выполнения теста используются специальные разрывные машины с механическим или гидравлическим приводом. Многие машины являются универсальными и могут применяться для других видов механических испытаний. Современные агрегаты работают в связке с персональными компьютерами, что позволяет полностью автоматизировать процесс выполнения растяжения и анализ полученных результатов. Ключевыми узлами механической части являются приводное устройство и силоизмерительный механизм. Силовые характеристики разрывной машины должны с определенным запасом превышать прочностные свойства того материала, который на ней испытывается.

Испытательные образцы маркируются, измеряются и размечаются, после чего фиксируются в захватах испытательной машины. Один из захватов неподвижен, второй перемещается, обеспечивая плавное растяжение и деформирование образца. Силоизмеритель фиксирует силы сопротивления образца в процессе растяжения. Испытание образца на растяжение проводится до момента его разрыва. Программный модуль машины выполняет расчет характеристик как в процессе испытания, так и сразу после его окончания. Также в ходе исследования автоматически формируется диаграмма растяжения в координатах «нагрузка – абсолютное удлинение».

Пример обработанного испытательного образца прямоугольного поперечного сечения

В случае, если механические испытания стали на растяжение требуют применения повышенных и пониженных температур, используются дополнительные комплектующие разрывной машины: термостаты и печи для равномерного нагрева рабочей части образца, криокамеры и сосуды с охлаждающими средами для охлаждения и поддержания отрицательной температуры темплета во время испытания.

Свойства, определяемые при испытании на растяжение

Все свойства, которые оцениваются при таких исследованиях, можно разделить на три группы: прочностные, пластические и параметры вязкости. Прочностные характеризуют сопротивление материала образца деформации и разрушению. Пластичные показывают способность изменять форму и размеры под нагрузкой без образования трещин и разрывов. Об уровне вязкости материала в данном случае говорит удельная работа пластической деформации (работа, отнесенная к единице объема рабочей части), затраченная при растяжении образца.

Ключевые механические свойства, которые определяются при растяжении

|

Наименование показателя |

Описание характеристики |

В чем измеряется |

|

Предел текучести физический |

Наименьшее напряжение, при котором образец деформируется без заметного прироста растягивающих усилий |

МПа; Н/мм2 (кгс/ мм2) |

|

Предел текучести условный |

Напряжение, при котором пластическая деформация достигнет 0,2% от рабочей длины образца |

МПа; Н/мм2 (кгс/ мм2) |

|

Временное сопротивление (предел прочности) |

Напряжение, которое соответствует максимальному усилию, предшествующему разрыву образца |

МПа; Н/мм2 (кгс/ мм2) |

|

Модуль упругости |

Отношение прироста напряжения к соответствующему приросту удлинения в пределах действия упругой деформации |

МПа; Н/мм2 (кгс/ мм2) |

|

Относительное удлинение после разрыва |

Отношение значения прироста длины образца после разрушения к начальной расчетной длине, выраженное в процентах |

% |

|

Относительное сужение после разрыва |

Отношение разности начальной и конечной (минимальной в области разрушения) площади поперечного сечения образца к начальной площади сечения, выраженное в процентах |

% |

Механические свойства могут определяться автоматически программным модулем испытательной машины либо рассчитываться вручную по полученной диаграмме растяжения образца. Тип диаграммы зависит от структуры и свойств испытуемого материала, соответственно изменяется и набор параметров, который можно по ней определить.

Пример технических требований к стали

В качестве примера рассмотрим требования стандарта ДСТУ EN 10025-2 к показателям прочности и пластичности сталей строительного назначения наиболее популярных классов прочности S235 и S355.

Механические свойства сталей S235 и S355 в соответствии с требованиями ДСТУ EN 10025-2

|

Марка стали |

Толщина проката, мм |

Минимальный предел текучести ReH, МПа |

Временное сопротивление Rm, МПа |

Минимальное относительное удлинение на продольных образцах, % |

|

S235JR, S235J0, S235J2 |

3…16 включ. |

235 |

360-510 |

26 |

|

16…40 включ. |

225 |

|||

|

40…63 включ. |

215 |

25 |

||

|

63…100 включ. |

215 |

24 |

||

|

100-150 включ. |

195 |

350-500 |

22 |

|

|

150-200 включ. |

185 |

340-490 |

21 |

|

|

200-250 включ. |

175 |

|||

|

250-400 включ. |

165 |

330-480 |

||

|

S355JR, S355J0, S355J2, S355K2 |

3-16 включ. |

355 |

470…630 |

22 |

|

16…40 включ. |

345 |

22 |

||

|

40…63 включ. |

335 |

21 |

||

|

63-80 включ. |

325 |

20 |

||

|

80-100 включ. |

315 |

20 |

||

|

100-150 включ. |

295 |

450…600 |

18 |

|

|

150-200 включ. |

285 |

17 |

||

|

200-250 включ. |

275 |

|||

|

250-400 включ. |

265 |

Как видно из представленной таблицы, регламентированные уровни прочности (временное сопротивление и предел текучести) и пластичности (относительное удлинение) зависят от толщины стального изделия: при увеличении габаритов минимальные допустимые показатели снижаются. Такая тенденция сохраняется не только для всех остальных марок стали по EN 10025, но и прослеживается в других международных и государственных стандартах.