Эта статья пополняет цикл, посвященный механическим испытаниям стальной продукции. Для того, чтобы ознакомиться с предыдущими публикациями, вам следует перейти по ссылке 1, ссылке 2 и ссылке 3. А на этот раз мы познакомимся поближе с таким интересным свойством материалов как твердость.

Каждый человек в своей жизни сталкивается с ним, но далеко не все понимают, что он значит и как оценивается. При этом твердость, несмотря на то что она не является физической величиной и не имеет собственной единицы измерения, является важным показателем во многих отраслях промышленности, что влияет как на технологические свойства при изготовлении металлоизделий, так и на эксплуатационную стойкость готовых конструкций, инструмента и деталей.

Методы определения твердости

Начнём с терминологии. Согласно национальному стандарту ДСТУ 2825, твердость – это способность материала сопротивляться деформированию и разрушению под действием местных контактных усилий.

Простыми словами твердость характеризует возможность изделия сопротивляться внедрению в него другого, более твердого тела. Твердость оценивают разными методами, в зависимости от которых используют неодинаковые и неметрические порядковые шкалы. Поэтому если вы зададитесь вопросом «В чем измеряется твердость металла», то однозначного ответа на него не найдете.

Для выполнения такого анализа используют специальные приборы – твердомеры, отличающиеся друг от друга в зависимости от назначения и применяемого метода оценки. По силе нагружения и площади ее приложения методы измерения твердости материалов разделяют на три основных вида:

- Определение микротвердости – оценка твердости отдельных составляющих материала (поверхностный слой, фазовые или структурные элементы, включения и т.п.). Выполняется под микроскопом, путем вдавливания в поверхность алмазной пирамиды малого размера с минимальным усилием (обычно до 200 гс) с последующим измерением размеров отпечатка.

- Измерение твердости при малых нагрузках (до 2-5 кгс) применяется для сверхпластичных или сверхтвердых материалов. В первом случае применение малых нагружений предотвращает разрушение испытуемого изделия, во втором – повреждение самого измерительного оборудования.

- Определение макротвердости – измерение общей твердости с использованием усилий более 5 кгс. После измерения на стационарных твердомерах на поверхности изделия обычно остается видимый отпечаток размером от доли миллиметра до нескольких миллиметров.

В большинстве случаев способы определения твердости основаны на вдавливании в поверхность изучаемого материала инденторов (от английского indenter/ indentor, обозначающего наконечник прибора/инструмента) разного состава и формы. В частности, на этом принципе основаны наиболее популярные для металлов и сплавов методы Роквелла, Бринелля и Виккерса, а также принцип работы дюрометров Шора, применяемых для полимеров и продуктов их вулканизации (эбонит, резина и др.).

Существуют также другие способы проведения испытаний на твердость, в частности:

- Царапаньем. Такая технология, например, используется при определении относительной твердости минералов по шкале Мооса;

- По отскоку бойка, падающего с определенной высоты. Такой алгоритм измерения заложен в переносных динамических твердомерах, которые предназначены, прежде всего, для «полевой» работы вне лабораторий механических испытаний;

- UCI – ультразвуковой контактный импедансный метод, основанный на определении изменения импеданса в нагруженном акустическом преобразователе в зависимости от прочностных показателей материала, с которым он контактирует. Такая схема работы используется как в портативных, так и в стационарных измерительных приборах. Она позволяет оценивать твердость изделий сложной формы независимо от их расположения в пространстве.

Сегодня мы не будем углубляться в «альтернативные» технологии измерения, а сосредоточимся на основных лабораторных методах, заложенных в отечественные и международные стандарты на технические условия поставки стального проката. Разберемся, как измерить твердость металла по Роквеллу, Бринеллю и Шору, в чем отличия этих способов и какие основные ошибки совершают люди в своих попытках узнать твердость стали.

Измерение твердости по Бринеллю

Метод Бринелля – один из ключевых способов тестирования, по которому определяют твердость металлов и сплавов. До недавнего времени в Украине требования к выполнению такого испытания оговаривались в ГОСТ 9012-59 (СТ СЭВ 468-88) «Металлы. Метод измерения твердости по Бринеллю». Но в 2019 году на территории нашей страны этот документ был упразднен, вместо него как национальный стандарт принят другой – гармонизированный ДСТУ EN ISO 6506 «Металлические материалы. Испытания на твердость по Бринеллю» в четырех частях, которые описывают как сами правила тестирования, так и особенности поверки испытательного оборудования и эталонных мер твердости. Нормативный документ распространяется на стационарные и портативные приборы для определения твердости металлов этим методом.

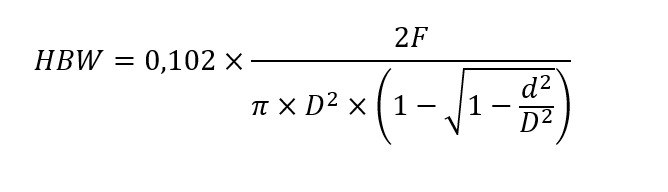

Принцип измерения состоит в следующем. В качестве индентера используется полированный шар из твердого сплава на основе карбида вольфрама определенного диаметра D (1; 2,5; 5 или 10 мм). Измерительная машина должна иметь соответствующую аттестацию и обеспечивать нагрузку в пределах от 9,8 Н до 29,42 кН. Тестовый образец должен иметь толщину как минимум в 8 раз больше глубины вдавливания индентора. Поверхность должна быть гладкой, очищенной от окалины, смазки и посторонних примесей. Процесс приготовления образца должен минимально влиять на качественные характеристики изделия.

В ходе испытания индентер вдавливается в поверхность тестового образца с определенным усилием F. После определенной выдержки нагрузку снимают. На поверхности образца остается отпечаток, который измеряют в двух взаимно перпендикулярных направлениях. По этим измерениям определяют среднее значение диаметра отпечатка d в миллиметрах. Твердость по Бринеллю определяется как отношение силы F в ньютонах к площади сферического отпечатка в мм2, умноженное на константу 0,102:

Современные аппараты для измерения твердости оборудованы компьютерными модулями и позволяют определять твердость автоматически, с учетом размера индентера и индекса «сила - диаметр» (0,102 х F/D2). Проверить твердость металла можно также с использованием стандартных таблиц ДСТУ EN ISO 6506-4.

Современные аппараты для измерения твердости оборудованы компьютерными модулями и позволяют определять твердость автоматически, с учетом размера индентера и индекса «сила - диаметр» (0,102 х F/D2). Проверить твердость металла можно также с использованием стандартных таблиц ДСТУ EN ISO 6506-4.

Измерение твердости по Виккерсу

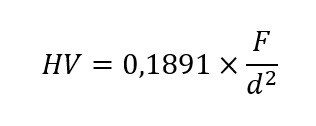

Методика определения твердости черных и цветных металлов и сплавов по Виккерсу базируется на вдавливании алмазного индентора в виде правильной четырехгранной пирамиды с углом при вершине 136° в поверхность образца под действием нагрузки F, которая прилагается в течение определенного времени. После снятия нагрузки измеряются диагонали оттиска, рассчитывается их среднее значение d. Твердость по Виккерсу определяется как отношение приложенной силы F, выраженной в ньютонах, к площади поверхности отпечатка, выраженной в мм2. После всех преобразований уравнение твердости выглядит так:

Расчет можно производить по формулам или использовать расчетные таблицы, представленные в соответствующих стандартах и программных модулях. В случае измерения твердости на изделиях с неровной поверхностью в расчеты нужно включать поправочные коэффициенты, которые также указываются в нормативной документации.

В Украине действует ДСТУ EN ISO 6507 «Металлические материалы. Испытание на твердость по Виккерсу». Стандарт состоит из четырех частей, описывающих методологию выполнения теста, поверки оборудования и эталонов, а также содержащих таблицы значений твердости. ГОСТ 2999-75, который раньше был у нас ключевым стандартом на измерение твердости по Виккерсу, не действует с 2019 года.

Измерение твердости по Роквеллу

Это всегда был очень популярный в наших краях метод определения твердости черных и цветных металлов и сплавов. Причина тому – отсутствие необходимости измерения отпечатков и использования сложных формул и таблиц. Результат испытания получают сразу в виде показателя на шкале. Главное – правильно установить образец и не перепутать индентер и нагрузку.

Для того, чтобы понять, как определяется твердость стали, следует обратиться к актуальным нормативным документам. До 2014 года данный способ оценки регулировался советскими ГОСТ 9013-59 «Металлы. Метод измерения твердости по Роквеллу» и ГОСТ 22975-78 «Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагружениях (по супер-Роквеллу)». Но с июля 2014 года в Украине был введен в действие гармонизированный стандарт ДСТУ ISO 6508 с отменой вышеуказанных нормативных документов. Новый регламент состоит из трех частей, метод испытания описан в первой из них.

Метод Роквелла позволяет измерить твердость стали и сплавов (как общую, так и поверхностную). В качестве индентера в данном случае могут использоваться алмазный конус или шарики малого диаметра, изготовленные из стали или твердых материалов. Они выбираются в зависимости от шкалы твердости и, соответственно, прикладываемых усилий испытания (см. таблицу ниже). В отличие от двух предыдущих методов оценки, при определении твердости по Роквеллу ключевым показателем (кроме приложенного усилия) является не площадь поверхности отпечатка после снятия нагрузки, а его глубина.

Шкалы Роквелла по ДСТУ ISO 6508-1

|

Обозначение шкалы твердости |

Символ твердости |

Тип индентера |

Обычный диапазон твердости |

|

A |

HRA |

Алмазный конус |

20-88 HRA |

|

B |

HRB |

Кулька 1,5875 мм |

20-100 HRB |

|

C |

HRC |

Алмазный конус |

20-70 HRC |

|

D |

HRD |

Алмазный конус |

40-77 HRD |

|

E |

HRE |

Шарик 3,175 мм |

70-100 HRE |

|

F |

HRF |

Шарик 1,5875 мм |

60-100 HRF |

|

G |

HRG |

Шарик 1,5875 мм |

30-94 HRG |

|

H |

HRH |

Шарик 3,175 мм |

80-100 HRH |

|

K |

HRK |

Шарик 3,175 мм |

40-100 HRK |

|

15N |

HR 15N |

Алмазный конус |

70-94 HR 15N |

|

30N |

HR 30N |

Алмазный конус |

42-86 HR 30N |

|

45N |

HR 45N |

Алмазный конус |

20-77 HR 45N |

|

15T |

HR 15T |

Шарик 1,5875 мм |

67-93 HR 15T |

|

30T |

HR 30T |

Шарик 1,5875 мм |

29-82 HR 30T |

|

45T |

HR 45T |

Шарик 1,5875 мм |

10-72 HR 45T |

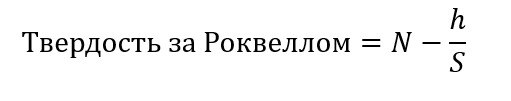

Общая формула для расчета твердости по Роквеллу выглядит следующим образом:

где

h – постоянная глубина отпечатка по предварительному усилию испытания после снятия дополнительного усилия;

N и S – константы, которые выбираются в зависимости от измерительной шкалы.

Но, как я уже отметил ранее, особой потребности в этих расчетах нет, поскольку число твердости по Роквеллу считывают сразу с экрана или механической шкалы измерительного прибора.

Измерение твердости по Шору

В данном случае речь идет об оценке твердости металлов по упругому отскоку бойка. Не следует путать ее с другим методом Шора (с использованием дюрометров), который применяют для низкомодульных материалов.

Испытания могут проводить на образцах, установленных на столик прибора, и на крупногабаритных изделиях с помощью съемной части стационарных аппаратов или портативных версий твердомера. Параметр твердости оценивается в условных единицах.

Следует отметить, что действие ГОСТ 23273-78, ранее регламентировавшего в нашей стране условия испытаний металлических материалов на твердость методом упругого отскока бойка по Шору, уже несколько раз отменяли и восстанавливали. Пока окончательная судьба этого стандарта неизвестна.

Ошибки при определении твердости стали

Условия проведения испытаний готовой металлопродукции прописываются в соответствующих нормативно-технических документах (НТД) на их поставку. Четкое выполнение инструкций, прописанных в стандартах, уменьшает вероятность неправильной оценки качества продукции. Но все же ошибки случаются. В случае с измерением твердости их можно обобщить следующим образом:

- Выбор некорректного метода измерения на этапе оформления заказа или приемки продукции

Такая ситуация в основном возникает в двух случаях:

- когда определение твердости не обусловлено стандартом на технические требования к продукции и является дополнительным требованием клиента. Неправильный выбор НТД на этом этапе может быть связан с недостаточной информированностью о свойствах закупаемого металлоизделия или о применимости того или иного стандарта для измерения твердости конкретно этого продукта;

- когда во время аттестации продукции был ошибочно выбран не тот нормативный документ/ метод/ шкала. В такой ситуации, кроме неправильного показателя твердости, существует риск частичного или полного повреждения измерительного оборудования.

- Нарушение условий установки и эксплуатации измерительного прибора

В нормативной документации прописано:

- каким образом оборудование для оценки твердости монтируется (для стационарных приборов) и в каких условиях может использоваться (температура, влажность и т.п.);

- как и с какой регулярностью происходит аттестация и проверка точности аппаратуры и инструмента;

- какова последовательность действий при проведении испытания и анализе его результатов.

К сожалению, далеко не все придерживаются прописанных инструкций, что приводит к существенным погрешностям в полученных числах твердости и неудовлетворительному техническому состоянию оборудования.

- Ненадлежащая подготовка образцов и изделий к испытанию

Перед тем, как определить твердость стали или другого материала, следует подготовить изделие. Тестирование на твердость обычно проводят на гладкой ровной поверхности без окалины, смазки и других загрязнений. Подготовку к тесту следует выполнять таким образом, чтобы не повлиять на свойства сплава путем деформирования, нагревания и т.п.

Толщина испытательного образца должна исключать возможность сквозного продавливания слоя изучаемого материала и деформации поверхности с противоположной стороны. Для неплоских изделий используют дополнительные приборы их фиксации, а в расчет твердости включают поправочные коэффициенты.

- Ненадлежащее качество инденторов

В тестировании на твердость инденторы являются расходным материалом. При эксплуатации на алмазных конусах и пирамидах с течением времени образуются раковины, мелкие трещины и другие дефекты. Стальные шарики вдобавок еще могут деформироваться от некорректного применения. Если не следить за качеством индентера, все вышеуказанное сначала приведет к существенным отклонениям полученных результатов от фактической твердости изделий, а затем к окончательной поломке наконечника и, возможно, самого прибора.

Поэтому специалисты, которые проводят испытания на твердость, должны регулярно проверять состояние инденторов с помощью оптических приборов и выполнять проверку показаний твердомеров по эталонным мерам. Алмазные инденторы после ремонта полировкой могут быть повторно использованы при условии повторной аттестации их качества. Результаты измерения твердости, полученные с использованием поврежденного индентера, считаются недействительными.

Твердость – важный показатель для многих сфер применения. Конечное использование продукции обуславливает требования к этому показателю. Например, для стальных изделий, предназначенных для механической обработки, важно, чтобы твердость была небольшой и равномерной. А для режущего и ударного инструмента и материалов, работающих под воздействием абразивного износа, наоборот, твердость поверхности должна быть максимальной. Поэтому важно обеспечить требуемый уровень свойств металлоизделий и гарантировать получение достоверных результатов тестирования на твердость. Внимательное следование инструкциям, изложенным в действующих нормативно-технических документах, позволят выполнить это качественно и без аварий.