Термическая обработка (ТО) является одним из наиболее эффективных методов воздействия на металлы и сплавы с целью изменения их механических или технологических свойств. Благодаря правильному выбору режимов температурного воздействия можно, например, существенно повысить эксплуатационную стойкость, улучшить обрабатываемость или скорректировать магнитные свойства изделий.

Общая сущность и ключевые параметры процессов термической обработки уже были описаны в статье нашего блога. Сегодня же сфокусируемся на таком виде ТО как закалка металла. Это один из самых распространенных видов высокотемпературного воздействия на структуру и свойства сплавов. В случае с большинствомуглеродистых и низколегированных сталей целью применения данной технологии является повышение их прочности и твердости. В данной статье мы постараемся разобраться в том, как происходит процесс закалки стали, какие у нее бывают разновидности и как оценить качество выполнения такой термообработки.

Основы процесса закалки стали

По сути, закалка стали – это нагрев до высоких температур (выше критических точек фазовых превращений), выдержка при этой температуре и последующее быстрое охлаждение со скоростью, превышающей критическую.

В этом месте следует дать пару пояснений по терминологии:

- По содержанию углерода стали разделяют на доэвтектоидные (от 0,025% до 0,8%), эвтектоидные (около 0,8%) и заэвтектоидные (от 0,8% до 2,14%). Содержание углерода и легирование стали являются ключевыми при разработке и реализации технологий ТО, в том числе закалки.

- Критические точки в стали – это температуры перехода из одного фазового состояния в другое при нагреве или охлаждении. Эти температуры зависят от конкретного химического состава стали и отличаются от марки к марке. При выборе режимов, по которымосуществляется закалка стали, наиболее важными являются критические точки:

- А1 – температура превращение аустенита в перлит при охлаждении (Ar1) и перлита в аустенит при нагреве (Ас1);

- А3 – температура перехода из аустенита в феррит при охлаждении (Ar3) и наоборот при нагреве (Ac3) для доэвтектоидных сталей, а также начало выделения вторичного цементита при охлаждении и конец его растворения при нагреве заэвтектоидных марок (обычно эту точку обозначают Acm).

- Если охлаждение происходит замедленно, аустенит, присутствующий в стали выше температуры А3, будет распадаться по диффузионному механизму на феррит и цементит. В случае же, когда скорость охлаждения настолько велика, что образование феррита и цементита не произошло, превращение аустенита происходит по бездиффузионному (сдвиговому) механизму, и он превращается в мартенсит – пересыщенный твердый раствор углерода в α-железе. Именно эта структурная составляющая характеризует закаленное состояние стали. А скорость охлаждения, лежащая на границе между диффузионным и сдвиговым механизмами фазовых превращений, называется критической.

На диаграмме железо-углерод, представленной в нашей прошлой статье на тему термообработки, уровень температур А1 для сталей с различным содержанием углерода соответствует линии PSK, а А3 – GSE. Однако следует учитывать, что данная диаграмма показывает фазовые превращения соединений железа с углеродом с различным их соотношением и не учитывает какие-либо другие химические элементы в составе стали. Поэтому для назначения параметров термической обработки следует пользоваться другими справочными материалами, учитывающими систему легирования и наличие примесей в сплаве (например, изотермическими и термокинетическими диаграммами, построенными для сталей конкретного химического состава).

Для многих сталей закалка не является окончательной термообработкой. Часто для снятия внутренних напряжений и снижения уровня хрупкости материалов после такого высокотемпературного воздействия их подвергают отпуску – нагреву и выдержке при температурах ниже точки А1 (конкретную температуру выбирают в зависимости от требуемого комплекса свойств конечного изделия). Закалка и отпуск стали широко применяется при изготовлении режущего, штампового и другого инструмента; деталей машин и механизмов, высоконагруженных строительных конструкций и т.д.

Важными показателями стали при такой термической обработке являются закаливаемость и прокаливаемость.

Закаливаемость – это способность материала повышать твердость при закалке. Она в основном определяется содержанием в стали углерода и в гораздо меньшей степени – легирующими элементами.

Прокаливаемость – способность сплава формировать мартенситную (троосто-мартенситную) структуру на определенную глубину. Она определяется критической скоростью охлаждения (устойчивостью переохлажденного аустенита), которая в свою очередь напрямую зависит от химического состава стали. Легированные стали имеют более высокую устойчивость аустенита в сравнении с углеродистыми, поэтому и прокаливаемость у них выше.

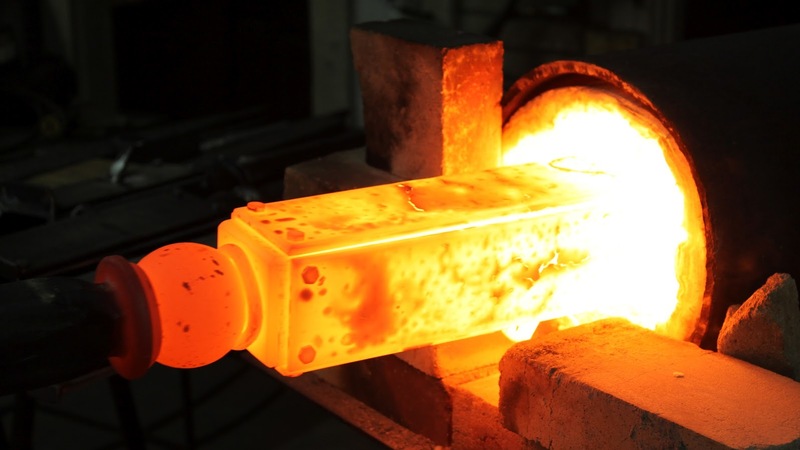

Перед тем, как проводится закалка стали, изделия нагревают до требуемых температур. Для этого могут использоваться электрические и пламенные печи, индукторы и другие нагревательные приборы. Поскольку при нагреве возможно существенное окисление и обезуглероживание поверхностных слоев, на этом этапе часто применяют защитную газовую среду. С целью предохранения поверхности деталей и инструмента также достаточно широко используется нагрев стали в вакууме и в расплавленных солях.

Способы закалки стали

Виды закалки варьируются в зависимости от выбранных температур, длительности выдержки при нагреве, параметров охлаждения и закалочных сред. Наиболее популярной технологией такой ТО является полная непрерывная закалка стали в одном охладителе. Она происходит тогда, когда изделие:

- Нагревается до температуры аустенитизации выше точки А3;

- Выдерживается при этой температуре столько времени, сколько требуется для сквозного прогрева и окончания всех фазовых превращений (при этом выдержка также не должна быть слишком долгой, иначе произойдет нежелательный рост зерна аустенита);

- Охлаждается со скоростью выше критической с образованием мартенситной структуры.

В том случае, когда нагрев стали выполняется в интервал температур между точками А1 и А3, полной аустенитизации не происходит и при последующем быстром охлаждении конечная структура состоит не только из мартенсита. Такая закалка называется неполной. Для доэвтектоидных сталей закалку из межкритического интервала особо не применяют (кроме узкоспециализированных применений), поскольку в этом случае структура после ТО состоит из мартенсита и пластичного феррита, сохранившегося при нагреве, что негативно сказывается на прочности и твердости термообработанного изделия.

В то же время продукцию, изготовленную из заэвтектоидных сталей, чаще всего подвергают именно неполной закалке из межкритического интервала. Во-первых, это помогает избежать чрезмерного увеличения размера зерна, негативно влияющего на прочность. Во-вторых, при таком нагреве в структуре сохраняется вторичный цементит, и после того, как закалка стали завершится, в ее составе будут мартенсит и карбиды высокой твердости.

Способы охлаждения стали

Охлаждение должно обеспечить получение мартенситной структуры без растрескивания, коробления и деформаций изделия (ведь это именно то, для чего нужна закалка стали). При этом важно быстро остудить материал до температуры начала мартенситного превращения, а затем более плавно пройти до точки его окончания. Основными закалочными средами являются вода, водо-воздушная смесь, минеральные масла, водные растворы солей и щелочей, а также различные полимерные составы. Выбор закалочной среды зависит от степени легирования сплава, назначенной технологии ТО и требуемого комплекса механических свойств, которым должен обладать закаленный металл. Помимо уже упомянутой непрерывной закалки в одном охладителе, в промышленности широко используются и другие методы, комбинирующие охлаждающие среды и длительность нахождения изделий в них. Наиболее популярные режимы, по которым осуществляется термическая закалка стали, представлены в таблице ниже.

Некоторые разновидности закалки стали

| Вид гартування | Охолодження | Особливості методу |

|---|---|---|

| Непрерывная закалка | Один охладитель (вода, масло, растворы полимеров, солей, щелочей и др.) | Самый простой тип закалки Может вызывать значительные деформации и внутренние напряжения; часто не подходит для изделий сложной формы и высоколегированных сплавов |

| Прерывистая закалка | Быстрое охлаждение в воде до температуры начала мартенситного превращения, после чего изделие переносят в другой охладитель (масло, воздух и пр.), где остужают до комнатной температуры | Уменьшаются внутренние напряжения и коробление |

| Ступенчатая закалка | Охлаждение в среде, нагретой до температуры выше начала мартенситного превращения (180-250°С), после чего изделие переносят на воздух | Превращение происходит неполностью, сохраняется большое количество остаточного аустенита. Нет значительных объемных изменений и коробления, низка вероятность появления трещин |

| Закалка с самоотпуском | Охлаждение прерывают на этапе, когда в сердцевине сохранилось определенное количество тепла. За счет тепла сердцевины закаленная поверхность изделия прогревается, происходит отпуск (самоотпуск) | Высокая твердость поверхности и вязкая сердцевина. Технология применяется для ударного инструмента (молотки, зубила, керны и пр.) |

| Изотермическая закалка | Аналог ступенчатой закалки с более длительной выдержкой при температурах выше начала мартенситного превращения | Распад аустенита с образованием нижнего бейнита вместо мартенсита и сохранением доли остаточного аустенита. Высокая прочность при достаточной вязкости, что часто необходимо в изделиях сложной формы |

Для более полного распада остаточного аустенита в закаленной стали некоторые изделия могут подвергать обработке холодом, при которой они охлаждаются до отрицательных температур. Более сильное охлаждение до сверхнизких температур (например, в среде жидкого азота при минус 196°С) называют криогенной обработкой. При таком воздействии могут возрастать внутренние напряжения, поэтому после этого обязательно проводят отпуск. Обработка холодом часто применяется для высоколегированных сталей, в структуре которых сохраняется значительная доля аустенита, а также измерительных инструментов, для которых какие-либо фазовые превращения при эксплуатации неизбежно приведут к увеличению погрешности измерения.

Поверхностная и сквозная закалка стали

Часто люди, не связанные профессионально с термической обработкой, путают понятия «полная закалка стали» и «сквозная закалка». Полную закалку стали мы уже рассмотрели выше, она предполагает нагрев стали выше точки А3, что приводит к полной аустенитизации ее структуры.

Сквозная закалка предполагает образование мартенситных структур во всем сечении изделия. Таким образом, при сквозной закалке прочность и твердость стали идентичны во всех точках термообработанной продукции (при условии равномерного распределения химических элементов и качественно выполненной ТО).

Когда от детали требуется высокая твердость поверхности при достаточной вязкости сердцевины (например, при значительных ударных и динамических эксплуатационных нагрузках), часто применяют различные методы поверхностной закалки. В этом случае быстрому нагреву до температуры выше точки А3 (токами высокой частоты, лазером, пламенем, в электролитах и пр.) и последующему быстрому охлаждению подвергают только поверхность. Таким образом, наружный слой будет закален с образованием высокопрочного мартенсита, промежуточные зоны получат неполную закалку, а сердцевина сохранит первичную структуру и свойства.

Основные этапы технологического процесса закалки стали

Набор закалочного оборудования зависит от масштабов производства и вида выпускаемой продукции. Однако в общем случае он представлен следующими компонентами:

- Агрегаты для нагрева под закалку (электрические и пламенные печи, индукционные и лазерные установки и т.д.);

- Оборудование для охлаждения (закалочные баки с маслом/ водой/ растворами солей, закалочные прессы, ролико-закалочные машины и пр.);

- Агрегаты для отпуска (преимущественно печи);

- Контрольно-измерительные приборы для фиксации параметров и управления процессом ТО;

- Оборудование для контроля качества термообработанной продукции.

Нагрев под закалку может быть поштучным или садкой, состоящей из нескольких изделий. Печь перед загрузкой должна быть доведена до требуемой температуры (если иное не предусмотрено технологией). Главное условие на этом этапе – обеспечить эффективную циркуляцию воздуха и равномерный прогрев всех частей продукции. Времени выдержки при этой температуре должно быть достаточно для полного протекания фазовых и структурных превращений.

Охлаждение после нагрева также выполняется индивидуально или нескольких продуктов одновременно (если это позволяет имеющееся оборудование и уровень технологии). Перенос стального изделия из печи в охлаждающую среду должен быть максимально быстрым во избежание сильного переохлаждения ниже критических точек и образования нежелательных структур. При охлаждении для равномерной прокаливаемости детали важно обеспечить эффективную циркуляцию закалочных растворов. Температура закалочной жидкости также должна быть в пределах допустимых диапазонов (зависит от вида охладителя).

Многие виды стальной продукции требуют после закалки обязательного выполнения отпуска для снятия внутренних напряжений и придания структуре конечного состава. Температура отпуска зависит от химического наполнения стали и требуемого комплекса свойств конечного изделия. Временной интервал между закалкой и отпуском должен быть небольшим, чтобы в детали не начали образовываться трещины напряжения и другие дефекты.

Изменение свойств стали при закалке

Для углеродистых и большинства легированных сталей закалка является упрочняющей термообработкой. В ее результате происходят бездиффузионные фазовые превращения с образованием мартенсита. Мартенсит – это прочная и хрупкая составляющая, имеющая характерную игольчатую микроструктуру. Соответственно, сталь, прошедшая закалку, приобретает высокую твердость, износостойкость и прочность. Для устранения повышенной хрупкости большинство стальных продуктов после закалки подвергают отпуску.

При отпуске закаленных изделий происходит корректировка структуры и свойств. Отпуск – окончательная термообработка, которая полностью или частично снимает внутренние напряжения и придает продукции финальные механические характеристики. В зависимости от температуры, которая оказывает основное влияние на структуру и свойства стали, различают следующие виды отпуска:

- Низкий (150-200°С, реже до 250°С) – снижает внутренние напряжения, превращает мартенсит закалки в отпущенный, немного улучшает вязкость, но сохраняет высокую твердость и износостойкость;

- Средний (350-500°С) – обеспечивает высокую упругость, релаксационную стойкость, часто применяется для штампов, пружин и рессор;

- Высокий (500-680°С) – формирует структуру сорбита отпуска, имеющую наилучшее соотношение вязкости и прочности стали.

Скорость охлаждения после отпуска также важна. При медленном остывании в большей степени снижаются остаточные напряжения, а быстрое охлаждение после высокого отпуска, наоборот, может способствовать возникновению новых. Тем не менее, легированные стали, которые имеют склонность к отпускной хрупкости, после высокого отпуска обязательно подвергают ускоренному охлаждению.

Контроль качества после закалки стали

Чтобы оценить результат выполнения закалочных операций, могут применяться различные методы неразрушающих и разрушающих испытаний, а также микроструктурный анализ. Одним из самых простых и оперативных способов оценки качества закаленного изделия является измерение твердости. Оборудованием для этого выступают стационарные и переносные твердомеры Роквелла, Бринелля, Виккерса и др. Значение твердости сразу показывается на механических шкалах или электронных панелях приборов. Это позволяет сразу, без каких-либо пересчетов и долгого ожидания понять, достигнуты ли показатели, характерные для закаленной структуры, в разных зонах изделия.

Если же требуются более детальные исследования, могут отбираться образцы для испытаний на растяжение, темплеты для оценки макро- и микроструктуры с помощью оптических приборов и т.д. Для продукции по национальным и международным стандартам, серийно поставляемой в состоянии после закалки или закалки с отпуском, нормативные документы в обязательном порядке оговаривают как необходимый набор параметров для оценки качества, так и методики, в соответствии с которыми должны выполняться такие исследования.

Распространённые ошибки при закалке металла и их предотвращение

Несоответствие результатов закалки (будь то неудовлетворительная твердость, коробление, растрескивание или что-то еще) чаще всего связано с одним из двух моментов:

- Некорректный выбор параметров закалки и отпуска на этапе разработки технологии:

- Температуры нагрева под закалку (слишком высокая или слишком низкая);

- Длительности выдержки при нагреве (слишком короткая для протекания всех фазовых превращений или наоборот очень долгая, что приводит к росту зерна аустенита и обезуглероживанию поверхности);

- Охлаждающей среды и ее рабочих параметров (например, назначение водяного охлаждения при закалке высоколегированной стали приведет к резкому росту внутренних напряжений и растрескиванию изделия);

- Условий отпуска после закалки (неправильный выбор температуры приведет к получению несоответствующей структуры и свойств);

- Размещения изделий при нагреве или охлаждении, а также других нюансов технологии.

- Неправильная реализация назначенных параметров ТО:

- Нарушение параметров нагрева (невыдержанные температуры и временные интервалы выдержки);

- Некачественное охлаждение (например, отсутствие циркуляции охладителя или перемещения изделия, высокая температура раствора, снижающая его охлаждающую способность и т.д.);

- Несвоевременная или некорректная реализация отпуска (долгое вылеживание изделий между закалкой и отпуском, нарушение режимов) и т.д.

Во избежание ошибок при разработке параметров термической обработки необходимо пользоваться справочными данными и придерживаться требований нормативно-технической документации на продукцию. Проверить корректность назначенных режимов можно также с помощью изотермических и термокинетических диаграмм для сплавов аналогичного или близкого химического состава. Для контроля и управления закалкой уже на этапе реализации назначенных технологических режимов следует задействовать контрольно-измерительные приборы, автоматизированные системы и другое оборудование. Регулярное обучение термистов также является обязательным.

В случае получения неудовлетворительных результатов некоторые стандарты допускают повторную термическую обработку (часто после выполнения полного отжига изделия). Однако во многих случаях закаленная деталь с несоответствующей твердостью или необратимыми дефектами (трещинами, деформациями и пр.) не подлежит дальнейшей переработке и бракуется. Такие случаи требуют детального анализа с целью корректировки условий термообработки и исключения подобных ситуаций в дальнейшем.