Если вас заинтересовала тема «озеленения» металлургической отрасли, и вы прочитали две предыдущие статьи (если нет, то вот они: 1) Металлургия будущего. Современные тренды и направления развития и 2) Пути развития «зеленой металлургии». Прямое восстановление железа), тогда продолжим. В сегодняшней публикации рассмотрим основные способы производства стали, существующие в мире в настоящий момент. А также ознакомимся с некоторыми технологиями и инновациями, которые планируется внедрить в эту часть процесса получения стальной продукции для того, чтобы снизить углеродный след.

Ключевые технологии выплавки стали

Не будем углубляться в историю процессов получения стали, поскольку она насчитывает более 3,5 тысяч лет (наиболее древние образцы стальных изделий найдены при раскопках в современной Турции, они датируются 1800 годом до нашей эры). Достаточно сказать, что благодаря многовековому совершенствованию металлургических технологий современная промышленность имеет многочисленные методы производства стали, позволяющие получать продукт с самыми разными качественными характеристиками. Сегодня мы не будем рассматривать какие-то узкоспециализированные способы типа электрошлакового переплава или порошковой металлургии (хотя, поверьте, там тоже очень много интересного). Рассмотрим те процессы выплавки, которые наиболее массово применяются в мировой практике для получения углеродистых и легированных сталей.

Производство стали в кислородных конвертерах

В настоящее время почти 2/3 мировой выплавки приходится на кислородно-конвертерный способ производства стали. Сталь получают из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом (продувка может быть сверху, снизу или комбинированной). Исходные материалы для производства стали этим методом - жидкий передельный чугун, металлолом, шлакообразующие (известь, плавиковый шпат, железная руда, бокситы и пр.). Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному.

Общая длительность плавки в конвертерах составляет 30 –60 минут. После этого конвертер наклоняют, выпуская сталь в ковш через летку. При этом могут одновременно вводиться раскислители и легирующие добавки, но в большинстве случаев основную доводку стали после выплавки в конвертерах осуществляют на агрегатах внепечной обработки, в качестве которых чаще всего выступают установки «ковш-печь» (УКП) и вакууматоры.

Производство стали в электрических печах

Второй по популярности способ получения стали сейчас – электрический (около 1/3 мировой выплавки). Электропечи – это специальное электротермическое оборудование, которое преобразует электрическую энергию в тепловую. Такие агрегаты используются не только для изготовления углеродистых и низколегированных марок, но и для выплавки специальных высоколегированных сталей, цветных сплавов и т.д.

Основной объем производства приходится на дуговые сталеплавильные печи (ДСП), в которых материал расплавляется за счет теплоты, поступающей от электрической дуги, а также вследствие теплообмена с электродами. Такие печи отличаются низким потреблением электроэнергии и высокой производительностью – цикл плавки длится 40-55 минут (36-40 плавок в сутки). Основное сырье для производства стали в ДСП – это металлический лом (в последние десятилетия – еще и железо прямого восстановления DRI/ HBI). Однако современные агрегаты также могут эффективно работать при наличии в шихте около 30% жидкого чугуна.

Значительно меньшая доля выплавки электростали приходится на индукционные печи. Они обладают меньшей емкостью, производительностью и стойкостью футеровки в сравнении с ДСП. Однако, вследствие отсутствия электродов и электрических дуг, индукционные печи позволяют получать сплавы с низким содержанием углерода и газов. При этом обеспечивается точное регулирование температуры, высокий электрический КПД и минимальный угар легирующих добавок. В настоящее время такое оборудование преимущественно используется при изготовлении высококачественных легированных сталей и специальных сплавов, а также в качестве оборудования литейных цехов и профильных лабораторий, где объемов выплавки недостаточно для того, чтобы эффективно применять производство стали в дуговых печах.

Производство стали в мартеновских печах

Да-да, я не ошибся. Мартеновский процесс и его производные все еще применяются современной металлургией для получения стали. Способ, который еще в XIX веке решил проблему использования чугуна переменного (и не всегда достаточно высокого) качества при выплавке стали, до 60-х годов прошлого столетия являлся базовым сталеплавильным методом. Он был относительно прост в плане организации контроля и управления плавкой. Более детально историю создания и развития процесса производства стали в мартенах можно изучить в нашей статье.

Во второй половине XX века бурное развитие получило более продуктивное кислородно-конвертерное производство стали, вследствие чего технологии, основанные на изобретении Пьера-Эмиля Мартена, начали постепенно терять свои позиции в мировом масштабе. Однако несколько мартеновских цехов до сих пор функционируют в Украине, СНГ и Восточной Европе (возможно, еще где-то в горах Китая, но кто же там признается 😊). Производство стали в мартенах осуществляется на поду пламенной отражательной печи путем окислительной плавки загруженных в печь материалов —чугуна, стального лома, железной руды и флюсов. Металлическая часть шихты состоит из жидкого чугуна (55-75%) и металлолома. Полный цикл производства стали в мартеновской печи составляет 6-8 часов. При увеличении доли металлолома общее время протекания процесса возрастает.

Экологические инициативы в области производства стали

Как уже отмечалось в предыдущих статьях, эффективная борьба за «зеленую металлургию» должна быть последовательной и охватывать все этапы производства металлопродукции. Если попросту сократить объемы выплавки чугуна (как основного «вредителя экологии» в цепочке производства стали) и не предложить ничего взамен, это приведет только к одному – удорожанию конечного продукта ввиду его дефицита. И далеко не факт, что при этом улучшится экологическая ситуация на планете, поскольку люди начнут искать пути, как оперативно компенсировать недостачу за счет доступных альтернатив. А мы уже обсуждали, что количество выпускаемого в мире железа прямого восстановления попросту не способно покрыть всю потребность сталелитейной отрасли. Поэтому политика по снижению углеродного следа требует комплексного подхода и выверенных решений.

В части сталеплавильного передела наиболее перспективными направлениями с точки зрения повышения энергоэффективности процессов и снижения негативного влияния на окружающую среду выглядят следующие:

- Снижение потребления чугуна при выплавке стали:

- Повышение доли ДСП взамен кислородных конвертеров;

- Увеличение доли лома и железа прямого восстановления во всех действующих сталеплавильных процессах;

- Полный отказ от мартеновского производства.

Отчасти сюда же можно отнести и развитие технологий непрерывной разливки стали, в т.ч. ее совмещение с процессами горячей деформации (литейно-прокатные модули). Но, поскольку это уже следующий этап изготовления стальных изделий, о нем мы поговорим в будущих статьях.

Мартены под запретом

Причина столь негативного отношения экологов к «ламповой классике» в сталеплавильных технологиях – мартеновскому процессу – кроется в самой его технической сущности. Получение железоуглеродистого сплава в мартеновской печи невозможно без подачи топлива. В качестве топлива обычно используются углеводороды:

- природный газ (метан CH4);

- доменный газ – побочный продукт доменного производства чугуна, представляющий собой сложную смесь из угарного газа СО, углекислого газа СО2, водорода, метана, азота и пр. В мартенах доменный газ также может использоваться вместе с коксовым (горючим газом, образующимся при изготовлении кокса).

Топливо сгорает в рабочем пространстве печи, газовая фаза участвует в окислительных процессах. Доменный и коксовый газы обладают значительно меньшей калорийностью в сравнении с природным, поэтому их используют в больших количествах (кроме того, ввиду меньшей теплоты сгорания, они требуют предварительного подогрева). Добавим сюда в разы большую в сравнении с конвертерами и электропечами длительность мартеновской плавки – и получим не самый экономичный и экологичный процесс, системно выбрасывающий парниковые газы в атмосферу.

На самом деле, работы по запрету данного способа выплавки начались уже достаточно давно. Многие национальные и международные стандарты уже несколько десятилетий не допускают применение мартеновского способа при изготовлении металлопродукции. В частности, европейский EN 10025 на сталь строительного назначения (в соответствии с которым выпускаются такие марки как S235JR, S355J2, S460NL и многие другие) ввел такой запрет с 2004 года, его украинский аналог ДСТУ EN 10025 – с 2007-го. Также ограничения вводятся на законодательном уровне разных стран. Например, в Украине разрешение на использование мартеновской технологии (ее также называют процессом Сименса-Мартена) действует до 2027 года, после чего, вероятно, продлено не будет.

Чугун и его альтернативы

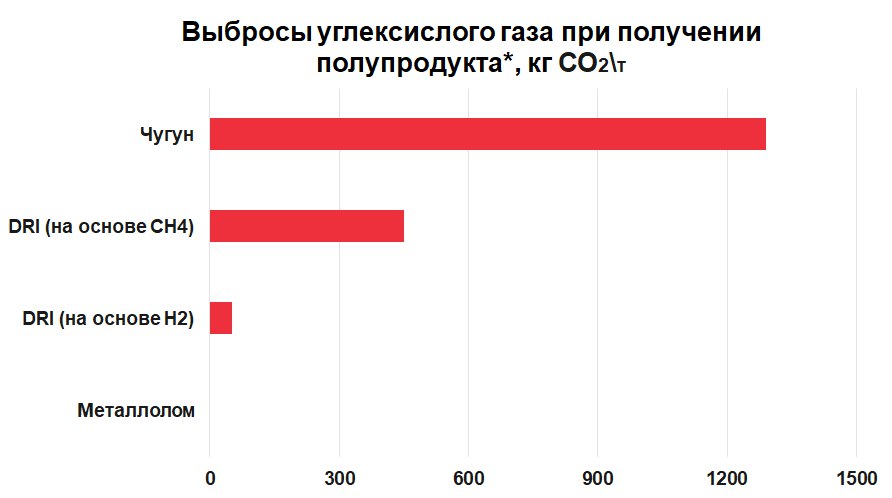

Чугун (жидкий или чушковый) по-прежнему является ключевым сырьем при выплавке стали. Однако давайте взглянем на рисунок ниже, где представлен уровень выбросов углекислого газа при получении 1 тонны железосодержащего сырья для последующего сталеплавильного передела.

* Данные Primetals Technologies

* Данные Primetals Technologies

Впечатляет, правда? А если к общей картине добавить факт о том, что за период 1950-2022 г.г. объем выплавки стали возрос в 10 (!) раз – с 189 млн. т до 1,9 млрд. т – то масштаб проблемы прорисовывается еще более четко. Да, в последние годы темпы роста стального производства замедлились, но, думаю, и достигнутого уровня вполне достаточно, чтобы совместно с остальными промышленными загрязнителями со временем создать «парниковый коллапс». Поэтому уменьшение количества используемого чугуна на этапе изготовления стали так же напрямую влияет на «озеленение» черной металлургии, как и замещение доменного процесса альтернативными способами получения железа.

Наилучшими заменителями чугуна в настоящее время являются железо прямого восстановления (DRI – direct reduced iron) и металлолом. О первом мы достаточно подробно говорили в предыдущей статье, поэтому в этот раз останавливаться не будем.

В ближайшей перспективе снижение объемов использования чугуна планируется за счет увеличения доли электростали (сейчас электросталеплавильный метод и конвертерное производство стали имеют соотношение 1:2, к 2050 году оно по прогнозам должно измениться на 9:11) и повышения количества лома в шихте при получении стали. Естественно, оба данных направления требуют более широкого применения стального лома. А это, в свою очередь, требует решения ряда вопросов, связанных как с получением и подготовкой металлолома, так и непосредственно с выплавкой стали, среди которых:

1. Наличие свободных объемов стального лома. Поскольку в последние десятилетия количество выплавляемой стали в мире непрерывно росло, ожидается, что и формирование лома будет пропорциональным. Проблема состоит в том, что эти процессы весьма неравномерны в географическом плане – основная доля прироста сейчас приходится на Китай. Поэтому новые способы выплавки стали и более широкое использование металлолома требуют реализации мероприятий по обеспечению доступа к этому сырью в тех регионах, где исторически его не хватало (а с сокращением объемов чугуна, эта нехватка лишь обострится). Иначе «правила игры» станут абсолютно неравными.

2. Качественные характеристики металлолома. Далеко не все железосодержащие отходы можно использовать в процессе выплавки стали. Они должны быть:

a. определенного размера (чрезмерно крупные куски долго проплавляются, слишком мелкие - выгорают);

b. с минимальным уровнем примесей цветных металлов (за исключением легированных сталей и специальных сплавов, где они являются обязательными компонентами, такие добавки являются нежелательными и строго ограничиваются стандартами);

c. с минимальной загрязненностью неметаллическими включениями (пыль, грязь, мусор различного происхождения).

Для решения данной проблемы потребуется расширение мощностей по ломозаготовке, а также развитие технологий сортировки и подготовки стального лома к дальнейшей переработке.

3. Корректировка технологий выплавки стали. Электросталеплавильный процесс изначально разрабатывался с прицелом на преимущественное использование металлолома, поэтому здесь особенных вопросов нет. А вот в конвертерной плавке количество твердых шихтовых компонентов всегда строго лимитировалось с целью обеспечения оптимальных параметров производства. Этот способ не использует дополнительного топлива, сталь получают путем продувки расплава кислородом, поэтому изменение баланса сырьевых материалов потребует серьезных корректировок производственных режимов, таких как:

- Повышение температуры жидкого чугуна, который и в дальнейшем будет участвовать в конвертерной плавке;

- Выполнение подогрева металлолома, DRI, ферросплавов и других компонентов перед их загрузкой в конвертер (как вариант – расплавление твердых шихтовых материалов в электропечи перед конвертерной плавкой);

- Исключение тепловых потерь на всех этапах выплавки стали, уменьшение количества шлака и другие мероприятия.

В общем, как видно из представленной выше информации, у металлургов весьма много направлений для активной деятельности на пути к «нулевому углеродному следу». Перечисленные мероприятия вовсе не являются исчерпывающими, а многие из них влекут серьезные изменения во взаимосвязанных процессах. Отдельным вопросом является обеспечение всех новых «зеленых» металлургических технологий такой же экологически чистой энергией и топливом, которые не будут оказывать негативного влияния на окружающую среду.