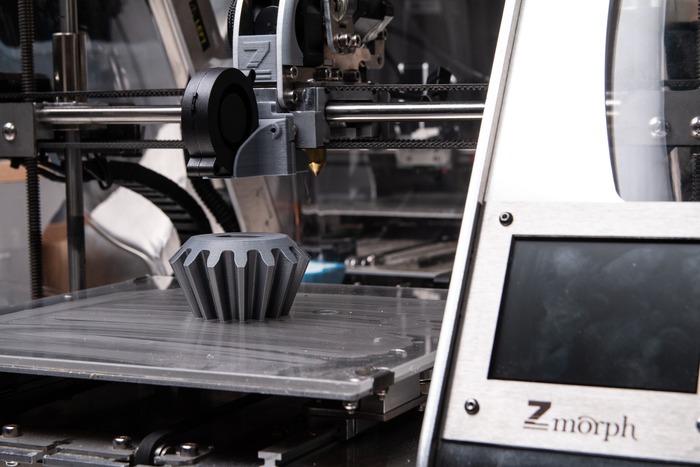

Технологии трехмерной печати развиваются стремительными темпами. От первой попытки японца Хидео Кодамы запатентовать процесс быстрого прототипирования (1981 г., к слову, попытка не удалась) и появления первых рабочих образцов 3D-принтера (1983-1986 г.г.) до сегодняшнего дня прошло чуть более 40 лет. Но вы только посмотрите, как эти агрегаты заполонили рынок! Они крепко укоренились в самых разных отраслях промышленности и находят все новые и новые ниши для применения, от печати крошечных деталей оргтехники до создания протезов, строительных конструкций и элементов военной амуниции. В частности, именно для последнего применения Группа Метинвест недавно передала Национальной Гвардии Украины оборудование для 3D-печати.

Это напоминает революцию в области персональных компьютеров, когда штучные узкоспециализированные вычислительные машины эволюционировали до общедоступного инструмента для решения широкого спектра задач. Так и в случае с 3D-печатью: изначально эти весьма громоздкие машины для изготовления натурных опытных моделей могли себе позволить купить только крупные промышленные гиганты, а сейчас такой принтер в виде миниатюрного портативного аппарата легко можно встретить на столе какого-нибудь студента-энтузиаста. Ну а 3D-ручка, формирующая пространственные фигуры путем расплавления пластиковой нити, нынче знакома любому ребенку.

Аддитивные технологии: терминология и процессы

В настоящее время к разнообразию размеров и форм деталей, изготавливаемых путем трехмерной печати, добавилась многочисленность способов такого производства (уже сейчас их насчитывается несколько десятков). Каждый из них возникал либо как логическое продолжение предыдущего, либо как автономный процесс, развивавшийся параллельно существующим. Но общий принцип работы у всех методов 3D-печати практически идентичен – послойное создание детали на основе пространственной компьютерной модели. Отличия состоят в нюансах конкретных технологий (источниках энергии, методах спекания, сырье и т.д.).

Кроме того, с момента появления первых трехмерных принтеров существенно расширилась база материалов, которые могут быть использованы для создания пространственных моделей таким путем. Помимо ставших традиционными PLA, ABS и других пластиков, 3D комплексы уже способны работать с бетоном, шоколадом, гелями различных составов, черными и цветными металлами (в т.ч. драгоценными) и даже с живыми клетками.

Кроме того, с момента появления первых трехмерных принтеров существенно расширилась база материалов, которые могут быть использованы для создания пространственных моделей таким путем. Помимо ставших традиционными PLA, ABS и других пластиков, 3D комплексы уже способны работать с бетоном, шоколадом, гелями различных составов, черными и цветными металлами (в т.ч. драгоценными) и даже с живыми клетками.

Столь «пёстрое» обилие техник, материалов, патентов и прочих элементов создания 3D-изделий привело к тому, что каждый разработчик стал оперировать своим терминологическим словарем. Соответственно, начала возникать путаница, когда один термин у разных производителей означал совершенно разное, и наоборот, когда множество разных уникальных терминов означало одно и то же. Разумеется, в промышленном сегменте, испытывающем столь бурный рост, такое было недопустимо.

Первый шаг к систематизации терминов, связанных с трехмерной печатью, сделало Американское Общество по Испытаниям и Материалам (англ. ASTM - American Society for Testing and Materials), одна из ведущих организаций по стандартизации в США. Именно ASTM в своем нормативном документе ASTM F 2792, выпущенном в 2009 году, впервые официально зафиксировало термин «аддитивное производство» (англ. additive manufacturing, AM):

«Аддитивное производство – это процесс соединения материалов для создания объектов на основе 3D-модели, обычно слой за слоем, в отличие от методологий субтрактивного производства. Синонимы: аддитивное изготовление, аддитивные процессы, аддитивные технологии, аддитивное слоистое производство, производство слоев и изготовление свободной формы».

Стандарт ASTM F 2792 также оговаривал и другие термины, описывающие различные категории процессов и оборудования, участвующие в 3D системах. Впоследствии за стандартизацию в данной области взялось и другое крупное профильное общество – международная организация по стандартизации ISO (англ. International Organization for Standardization). Из-под ее пера в 2014 году вышел нормативный документ ISO 17296–1, почти абсолютно идентичный американскому (да и не удивительно, т.к. в его подготовке участвовали специалисты ASTM).

Однако я не уверен, успели ли его внедрить и напечатать хотя бы один официальный экземпляр, поскольку уже в 2015 году вышел новый стандарт ISO/ASTM 52900 «Аддитивное производство – Общие принципы - Терминология». Он заменил оба вышеуказанных документа и действует по сей день (на момент написания данной статьи стандарт действует во второй своей редакции от 2021 года). В соответствии с этим стандартом в настоящее время существуют следующие категории процессов аддитивного производства:

- Струйное внесение связующего (англ. binder jetting, BJT) – 3D-технология, при которой жидкий связующий агент выборочно наносится для соединения порошковых материалов;

- Экструзия материала (англ. material extrusion, MEX) - процесс, при котором материал избирательно дозируется через сопло или отверстие;

- Направленное приложение энергии (англ. directed energy deposition DED) - процесс, в котором сфокусированная тепловая энергия (плазма, электронный луч, лазер и др.) используется для плавления материалов во время их нанесения;

- Струйное внесение материала (англ. material jetting, MJT) - технология, при которой избирательно вносятся капли исходного материала;

- Плавление в порошковом слое (англ. powder bed fusion, PBF) - способ, при котором тепловая энергия выборочно плавит участки порошкового слоя;

- Листовое ламинирование (англ. sheet lamination, SHL) - процесс, при котором для образования детали соединяются листы материала;

- Фотополимеризация в ванне (англ. vat photopolymerization, VPP) - метод, при котором жидкий фотополимер избирательно отверждается в емкости путем полимеризации, активируемой светом.

Порошковая металлургия и 3D печать металлом

3д печать металлом – технология относительно «молодая», ее коммерческое использование стартовало в начале 2000-х годов. Современные аппараты трехмерной печати позволяют изготавливать пространственные изделия из чистых металлов (железо, титан, алюминий, медь, никель, платина, золото, серебро и т.д.) и их сплавов, включая конструкционные, нержавеющие и инструментальные стали. Несмотря на обилие брендовых названий процессов 3D печати металлами (DMLS, DMLM, SLM, EBM и др.), по сути, все они основаны на принципе плавления в порошковом слое PBF, который уже упоминался в этой статье. Технология производства состоит в послойном твердофазном или жидкофазном спекании металлических порошков требуемого химического состава под воздействием внешних источников энергии.

И базовые основы такого аддитивного производства следует искать вовсе не в сорокалетних патентах на быстрое прототипирование, а в металлургических технологиях, которые известны уже не один век и в настоящее время объединены в такую область техники как порошковая металлургия. Для того, чтобы разобраться, что такое порошковая металлургия, предлагаю ознакомиться с описанием этой сферы промышленности, которое приводится в международном стандарте ISO 3252 и идентичном ему украинском нормативном документе ДСТУ ISO 3252:

«Порошковая металлургия – это отрасль техники, которая выполняет исследования и производство металлических порошков, а также изделий из них или их смесей с неметаллическими порошками, используя процессы формования и спекания»

Напоминает описание аддитивных процессов, не так ли? И не зря.

Как показывают археологические раскопки, порошковые металлы человечеству знакомы уже много тысячелетий. Правда, во времена до нашей эры их использование ограничивалось декоративными целями в живописи и керамике (порошки меди, бронзы и золота применяли в качестве краски), а также ювелирной отраслью. Впоследствии применение порошковых металлов расширилось на оружейное дело и другие сферы. Однако оно все равно оставалось нишевым, особенно в свете развития более производительных процессов получения металлов и сплавов из руд в печах высокотемпературного восстановления, технологий литья и обработки давлением.

Сильный «всплеск» в развитии порошковых технологий в металлургии пришелся на конец XIX века, одновременно с прогрессом в области электроэнергии. Одним из наиболее знаковых продуктов того периода, полученным способом спекания порошков, стала вольфрамовая нить, ставшая ключевой составляющей ламп накаливания. В течение XX века порошковые методы непрерывно развивались, охватывая все новые материалы (легированные стали, редкоземельные металлы, керамика на основе карбидов, оксидов, нитридов и боридов тугоплавких элементов, интерметаллические соединения и др.) и зоны их использования. В настоящее время изделия, полученные с применением таких процессов, активно применяются в машиностроении, аэрокосмической промышленности, медицине, строительстве, нефтехимии и других промышленных секторах. Ключевые преимущества порошковой металлургии:

- возможность производства изделий из тугоплавких металлов и композиционных материалов;

- создание материалов с уникальными свойствами, которые в принципе невозможно получить другими способами;

- изготовление изделий из дорогих компонентов с максимальным коэффициентом полезного использования (минимальным уровнем отходов);

- практическое отсутствие сегрегации/ ликвации компонентов сплава, равномерность структуры по сечению изделия;

- возможность переработки металлургических отходов (шламов, окалины, стружки и т.д.).

Еще в начале 80-х годов прошлого столетия, помимо ставших традиционными методов спекания и горячего прессования, значительное развитие получили способы газостатического прессования, штамповки порошковых заготовок, формования впрыскиванием в матрицу и др. А еще за двадцать лет до этого началось активное использование порошкоподобных металлов и сплавов для нанесения покрытий конденсационными и газотермическими методами. Так что, как видите, печать металлом на 3д принтере вовсе не была «пионером» в области создания изделий из металлических порошков, просто стала одним из очередных ответвлений в эволюционном росте методов порошковой металлургии. Далее мы не будем углубляться в разновидности современных аддитивных технологий (в интернете уже опубликованы тысячи статей, посвященных этому). Рассмотрим детали порошковой металлургии, ключевые особенности «классических» процессов изготовления изделий из металлических порошков и их сходства/ различия с 3D печатью металлами.

Основные этапы изготовления порошковых металлоизделий

Любой порошковый метод получения металлопродукции включает три основных этапа:

- изготовление металлических порошков требуемого размерного и химического состава;

- формование порошков;

- спекание или другой способ получение цельного изделия.

Металлическая 3D печать чаще всего совмещает последние два процесса.

Кроме основных стадий изготовления продукции из порошкоподобных материалов, могут добавляться дополнительные операции, например, механическая обработка спеченных заготовок для получения необходимых размеров, термообработка для придания специфических свойств и структуры, покраска и т.д.

Получение порошков металлов

Это один из главных этапов, влияющих как на протекание последующих процессов, так и на качество конечного изделия. Для того, чтобы понять, что такое порошковые сплавы, снова обратимся к ДСТУ ISO 3252:

«Порошок – совокупность дискретных частиц металла, обычно размером до одного миллиметра.

Смешанный порошок – порошок, полученный смешиванием порошков, которые отличаются по химическому составу»

Физические, химические и технологические свойства порошков могут существенно отличаться в зависимости от исходных характеристик металла и выбранного способа его измельчения. Методы измельчения разделяют на две большие группы: физико-химические и механические. При этом они часто совмещаются. Некоторые из таких способов представлены в таблице ниже.

Разновидности способов производства металлических порошков

|

Механические методы |

Физико-химические методы |

|

Диспергирование расплавов:

|

Электролиз |

|

Термическая диссоциация карбонилов металлов |

|

|

Термодиффузионное насыщение |

|

|

Измельчение твердых материалов:

|

Восстановление химических соединений |

|

Испарение - конденсация |

|

|

Получение с применением межкристаллитной коррозии |

Современная металлургия освоила производство широчайшей гаммы порошковых материалов, начиная от железа и его сплавов и заканчивая тугоплавкими металлами (вольфрам, молибден, ниобий и др.) и их соединениями, в том числе с неметаллами. В то же время 3D печать металлом сейчас оперирует достаточно небольшим набором, среди которых:

- стали - инструментальные, нержавеющие, жаропрочные, конструкционные (20-30 марок);

- алюминиевые сплавы;

- титановые сплавы;

- медицинские сплавы, содержащие хром, кобальт, титан;

- специальные смеси и составы, разрабатываемые под конкретную задачу, которую решает металлическая 3д печать.

Количество материалов, используемых в трехмерных принтерах, постоянно растет по мере развития аддитивных технологий, но пока что оно сильно уступает более традиционным методам порошковой металлургии в плане химического разнообразия. Кроме того, следует учитывать, что получение порошка – дело весьма затратное, а производители такого сырья прежде всего хотят изготавливать большие объемы с одинаковым гранулометрическим и химическим составом и не сильно заинтересованы в мелкосерийных партиях с непонятной перспективой дальнейшей реализации.

Формование порошков

В случае с 3D-печатью, где изготовление изделия ведется послойным способом, этот этап обычно совмещается с высокотемпературным воздействием и спеканием. Однако в случае с базовыми технологиями порошковой металлургии он обычно выполняется отдельно. Задача такой технологической операции – получить порошковую формовку необходимой формы и размера. При обжатии объем материала уменьшается, повышается его плотность. Именно формование и является определенным недостатком в порошковой металлургии, поскольку подготовить таким образом формовку слишком сложной фасонной конструкции не получится. В этом плане послойное создание изделия в аддитивном производстве является более гибким решением.

Перед формованием металлические порошки могут проходить дополнительные подготовительные операции, например, термическую обработку (отжиг), классификацию (разделение частиц по величине фракций), смешивание (приготовление однородной смеси из порошков различного химического или гранулометрического состава). Само формование может происходить различными способами:

- Прокатка порошков – формование на прокатном стане между вращающимися валками;

- Изостатическое формование – уплотнение в деформируемой или эластичной оболочке при всестороннем сжатии;

- Мундштучное формование – продавливание порошка через отверстие, которое и определяет размер и поперечное сечение заготовки;

- Вибрационное формование – прессование порошка пуансонами, которые вибрируют;

- Уплотнение в пресс-формах под давлением (может быть односторонним/ двухсторонним, холодным/ теплым/ горячим и т.д.);

- Шликерное формование – заполнение суспензией порошка специальной пористой формы, которая обеспечивает последующее удаление жидкости;

- Импульсное формование, при котором порошковый металл уплотняется ударными волнами, детонацией.

Спекание порошковых изделий

Эта стадия производства, представляющая ряд физико-химических процессов, протекающих при нагревании, во многом определяет конечные свойства порошкового изделия. В случае с традиционными видами порошковой металлургии, нагрев и выдержка формовки выполняются при температурах ниже точки плавления основного компонента (при этом другие составляющие смеси могут переходить в жидкую фазу). Впрочем, 3д печать металлами ведется таким же способом. Соответственно, данный этап производства имеет две основные разновидности:

- Твердофазное спекание, при котором вообще не происходит образование жидкой фазы;

- Жидкофазное спекание, которое протекает с расплавлением легкоплавких составляющих порошковой смеси.

Спекание порошковых изделий обычно выполняется с применением защитных атмосфер или в вакууме с целью предупреждения окисления спекаемых материалов. Защитными атмосферами могут служить водород, инертные газы (чаще всего аргон), азот и др. Также для подобной защиты применяют специальные засыпки (гранулированный графит, оксид алюминия, титановые сплавы, магний, феррохром, кварцевый песок). Состав засыпки выбирают в зависимости от спекаемого изделия: она не должна плавиться в процессе спекания и вступать во взаимодействие с сырьевыми материалами.

Альтернативой данному методу получения цельного изделия из порошков является горячее прессование, при котором процессы формования и спекания объединяются в одной операции. Такая технология применяется для изделий, которые часто невозможно получить каким-либо иным способом (например, металлокерамические твердые сплавы на основе карбидов титана, вольфрама, тантала и т.д.). Температура горячего прессования зависит от спекаемых материалов и обычно составляет 50-90% от температуры плавления основного компонента.

Основные виды продукции, получаемой в результате вышеописанной производственной цепочки:

- Изделия из сталей, титановых и алюминиевых сплавов конструкционного и инструментального назначения;

- Жаропрочные и жаростойкие металлы и сплавы;

- Твердые сплавы (быстрорежущие, металлокерамические, сверхтвердые композиционные материалы и т.д.);

- Электротехнические материалы (включая магнитные);

- Фрикционные и антифрикционные материалы;

- Пористые порошковые изделия специфического назначения.

В общем, как можно увидеть из представленного обзора, 3D печать из металла не является прямо уж уникальной и возникла не на пустом месте. У нее была мощная основа в виде другой области наук – порошковой металлургии. Как и аддитивное производство, порошковая металлургия функционирует на стыке многих промышленных сфер – материаловедения, машиностроения, компьютерных технологий и т.д. И именно благодаря накопленным предшественниками наработкам в области металлических порошков, 3D-технологии смогли получить стремительное развитие в данном направлении. Надеюсь, что и аддитивные процессы в свое время дадут почву для развития других, еще более совершенных способов производства металлоизделий.